HANNOVER MESSE, Hannover

Weltleitmesse der Industrie mit dem Leitthema «Energizing a Sustainable Industry»

22. bis 26. April

www.hannovermesse.de

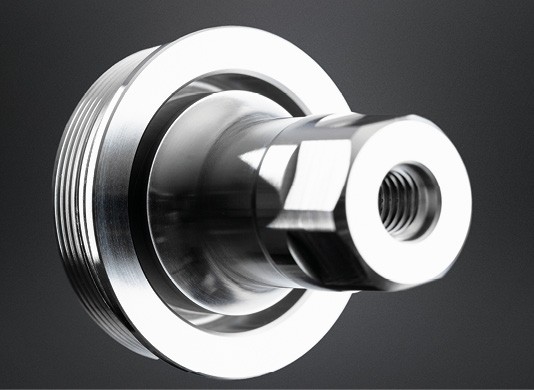

Bild: HORN/Sauermann

Die Gefahr der Tröpfcheninfektion des Covid-19-Viruses SARS-CoV2 ist durch das Tragen eines Mund- und Nasenschutzes erheblich reduziert. Für den enormen Bedarf an Masken sind zahlreiche Unternehmen dabei, Produkte und Lösungen herzustellen, um dieser Herausforderung gerecht zu werden. Eine Firma davon ist die Weber Ultrasonics AG in D-76307 Karlsbad.

Weber zählt zu den führenden Herstellern von Ultraschall-Schweissequipment für die Maskenproduktion. Zur Erhöhung der Prozesssicherheit bei der Zerspanung von Bauteilen aus teilweise schwerzerspanbaren Werkstoffen, setzten die Verantwortlichen um den Produktionsleiter Sebastian Weiss mehrere Stellschrauben an. Hier stand das bisher eingesetzte Werkzeugkonzept eines wichtigen Axialeinstiches im Fokus. Neben neuen Werkzeugen wechselten die Badener auch gleich noch den Kühlschmierstoff. Mit Horn und dem Schmierstoffhersteller Zeller+Gmelin haben sie hierfür die passenden Partner gefunden.

Für die Herstellung von medizinischen Masken aus Nonwovensmaterialien und bei medizinischen Bauteilen wie Membranen, Adapter und Konnektoren, Funktionsbauteile, Blutfilter oder chirurgischen Instrumenten kommt das Ultraschallschweissen zum Einsatz. Aber auch medizinische Verpackungen und Produkte für die medizinische Wundheilung und Hygiene stellen besondere Anforderungen an die Schweiss- und Siegelqualität.

Während des Schweissprozesses werden mechanische Schwingungen einer Ultraschallfrequenz in die zu schweissenden Materialien über ein spezifisches Werkzeug, die Sonotrode, eingeleitet. Durch Molekular- und Grenzflächenreibung entsteht Wärme und der Kunststoff schmilzt gezielt an der von der Sonotrode vorgegebenen Stelle. Am Ende des Schweissvorgangs ist eine kurze Abkühlphase unter dem noch anstehenden Fügedruck notwendig, um das zuvor plastifizierte Material homogen zu verfestigen. Danach können die verbundenen Teile sofort weiterbearbeitet werden.

Wichtiger Axialeinstich

Weber Ultrasonics fertigt alle Bauteile und Baugruppen seiner Ultraschall-Anlagen selbst. Für ein Titan-Bauteil des sogenannten Konverters machten sich die Zerspaner bei Weber Sorgen um die Prozesssicherheit des Axialeinstiches. Der Einstich hat die Funktion einer Schallentkopplung vom Konvertergehäuse und weist besondere Anforderungen an Präzision und Oberflächengüte auf. «Wir fertigen das Konverterunterteil in verschiedenen Varianten. Das Bauteil wird je nach Einsatzzweck durch eine FEM-Analyse berechnet. Die hohe Präzision und Oberflächengüte benötigen wir für eine gleichmässige Schwingung», erzählt Sebastian Weiss. Einer der wichtigsten Merkmale schwingungsrelevanter Teile ist, dass die Schwingungen nur in axialer Richtung übertragen werden dürfen und nicht in radialer Richtung. Beim Fertigen des wichtigen Axialeinstiches gab es Probleme mit der gleichmässigen Präzision, der Standzeit und ungewünschten Vibrationen am Werkzeug (Schwingungen), welche zu Rattermarken an der Oberfläche der tiefen Einstiche führte.

Nach der genauen Betrachtung des Ist-Zustandes des Zerspanungsprozesses wandte sich Teamleiter der mechanischen Fertigung Robin Roos an den Aussendienst von Horn. Jürgen Schmid, Produkt- und Projektleiter Vertrieb, nahm den Stechprozess unter die Lupe und schlug vor, das Horn-Axialstechsystem S15A zu testen. «Aufgrund der zahlreichen Varianten der Konverterunterteile setzen wir ebenfalls ein Kassettenspannsystem ein, um die Rüstzeiten zu kürzen und die Flexibilität zu steigern», erzählt Jürgen Schmid. Schon nach den ersten Versuchen zeigte sich eine deutliche Verbesserung der Standzeit, Prozesssicherheit sowie eine Verbesserung der Oberflächengüte. «Das Problem bei den vorher eingesetzten Werkzeugen war, dass die Standzeit zwischen 2 und 100 Einstichen lag. Die Horn-Schneidplatte lief auf Anhieb sehr stabil», so Robin Roos.

Neuer Kühlschmierstoff

Darüber hinaus schlug Jürgen Schmid vor, den eingesetzten Kühlschmierstoff (KSS) durch eine neue Entwicklung des Schmierstoffherstellers Zeller+ Gmelin zu ersetzen. Der KSS mit dem Namen Zubora TTS ist durch ein gemeinsames Projekt zwischen Horn, Zeller+Gmelin und einem grossen Maschinenhersteller entstanden. «Die Idee des Projektes war, einen neuen und leistungsfähigeren KSS für die Zerspanung von Superlegierungen zu entwickeln. Das hat Zeller+ Gmelin mit der Entwicklung des neuen KSS geschafft. Ebenfalls ist es hervorzuheben, dass hierbei alle Erfahrungen von dem Schmierstoffhersteller, dem Maschinenbauer und dem Werkzeughersteller mit in die Entwicklung eingeflossen sind», erklärt Jürgen Schmid. «Nach den erfolgreichen Tests in verschiedenen Superlegierungen stand nun der erste Feldversuch bei Weber Ultrasonics an», sagt der zuständige Produktmanager von Zeller+ Gmelin, Thorsten Wechmann und führt fort: «Durch den Einsatz von Zubora TTS konnte die Werkzeugstandzeit signifikant erhöht werden. Die komplett neuartige Formulierung führt neben einer Standzeiterhöhung zu einer Verbesserung der Oberflächengüte des Bauteils. Darüber hinaus war es möglich, die Schnittparameter zu erhöhen und dadurch die Rentabilität nachhaltig zu steigern.»

Durch diesen gemeinsamen Erfolg ersetzte Sebastian Weiss alle vorher eingesetzten Werkzeuge für den Axialeinstich durch das System vom Horn. «Wir wollten die Werkzeuge nur noch von einem Hersteller – gleiches System – kürzere Rüstzeiten – mehr Sicherheit», so Sebastian Weiss. Die Axialstechplatten des Systems S15A mit einem Vollradius verwendet Sebastian Weiss in den Schneidbreiten 2 und 3 mm. Für die Bearbeitung von Titan und weiteren Superlegierungen kommt die Schicht IG35 zum Einsatz. Durch die HiPIMS-Beschichtungstechnologie weist die Schicht sehr glatte Eigenschaften und eine hohe Warmfestigkeit auf. Des Weiteren ist die Werkzeugschicht frei von Schichtdefekten wie beispielsweise Droplets oder anderen Schichtfehlern an der Schneidkante. Die Standzeit pro Schneidplatte liegt nun bei 100 Bauteilen. Das vorher eingesetzte Werkzeugsystem lag im Mittel bei 35.

Sonderwerkzeuge in kürzester Zeit

Für die zahlreichen Varianten lieferte Horn unterschiedliche Spannkassetten an Weber: «Wir haben alles innerhalb von nur drei Monaten umgestellt. Wir benötigten nicht nur Standard-, sondern auch einige Sonderkassetten. Horn ist in der Lage, auch Sonderwerkzeuge innerhalb kürzester Zeit zu liefern», sagt Sebastian Weiss. Allein für den wichtigen Axialeinstich legte Sebastian Weiss eine extra beschriftete Schublade mit den Teilenummern und den dazugehörigen Spannkassetten an. Auch die Spankontrolle ist durch die Kombination von neuem Werkzeug und neuem KSS deutlich verbessert worden. «Die Verbindung der neuen Strategie von Werkzeug und KSS bietet uns nun die Möglichkeit, 50 Bauteile in mannloser Geisterschicht von der Stange zu fertigen. Wir haben keine Probleme mehr mit unkontrolliert langen Spänen», schilderte Robin Roos.

Der neue Kühlschmierstoff Zubora TTS ist eine vollsynthetische Lösung mit einer Einsatzkonzentration von 8 bis 10 Prozent. Der Fokus bei dem neuartigen Konzept lag auf der Schmierung, der Unterstützung des Spanbruches und der Verbesserung der Oberflächengüten. «Wir haben den neuen KSS für die produktive Zerspanung von Titan- und anderen Superlegierungen entwickelt. Jedoch ist das Produkt multifunktional einsetzbar und bringt auch bei der Bearbeitung einer Vielzahl anderer Werkstoffe Vorteile», so Wechmann. Die Zusammenarbeit zwischen Weber und Horn besteht schon einige Jahre. Die enge Kooperation jedoch erst seit dem Beginn des Projekts. Sebastian Weiss resümiert zufrieden: «Horn hat unsere Anforderungen sofort verstanden und professionell und schnell umgesetzt. Die Idee von Jürgen Schmid, auch den Einsatz eines neuen Kühlmediums von Zeller+Gmelin zu testen, erfüllte unsere Erwartung an das Projekt voll.»

INFOS | KONTAKT

Dihawag AG

Zürichstrasse 15

CH-2504 Biel

T +41 (0)32 344 60 60

www.dihawag.ch

info@dihawag.ch

Weltleitmesse der Industrie mit dem Leitthema «Energizing a Sustainable Industry»

22. bis 26. April

www.hannovermesse.de

Österreichs Fachmesse für Füge-, Trenn- und Beschichtungstechnik

23. bis 26. April

www.schweissen.at

Internationale Fachmesse für optische Technologien, Komponenten und Systeme

14. bis 16. Mai

www.optatec-messe.de