wire, Düsseldorf

Internationale Fachmesse für Draht und Kabel

15. bis 19. April

www.wire.de

Die endlichen Ressourcen unseres Planeten erfordern einen umsichtigen Umgang mit allen verfügbaren Rohstoffen und Energieträgern. In diesem Zusammenhang steht die Emission von Treibhausgasen wie beispielsweise Kohlenstoffdioxid (CO2), welches aufgrund seiner langen Verweilzeit in der Atmosphäre und der hohen emittierten Menge als das relevanteste Treibhausgas gilt, häufig im Fokus [1].

Neben den Sektoren Transport, Elektrizität und Wärmeerzeugung hat vor allem die Industrie einen erheblichen Anteil an den globalen CO2-Emissionen [2]. Aus diesem Grund wird nicht nur eine kosten-, sondern auch energieeffiziente Gestaltung von Fertigungsprozessen angestrebt, die im Sinne der Nachhaltigkeit natürlicher Ressourcen ausgelegt sind. Im Bereich der spanenden Fertigungsverfahren finden Hartmetallwerkzeuge vielfältig Verwendung und beeinflussen somit die Produktionskosten sowie die Ressourcen- und Energieeffizienz signifikant [3, 4, 5]. Durch eine gezielte Werkzeugoptimierung mit Fokussierung auf effiziente Kühlschmierstoffversorgung und Reibungsminimierung kann vorhandenes Potenzial zur Effizienzsteigerung genutzt werden.

Gewährleistung der geforderten Bearbeitungsqualität

Ausschlaggebend für einen ressourcen- und kosteneffizienten Einsatz von Hartmetallwerkzeugen sind die Gewährleistung der geforderten Bearbeitungsqualität bei gleichzeitig hoher Produktivität und hohem Werkzeugstandweg. Diese Aspekte werden durch das Verschleissverhalten, welches aus den tribologischen Vorgängen zwischen Werkzeug und Werkstück und dem thermomechanischen Belastungskollektiv resultiert, entscheidend beeinflusst. Daraus motiviert sich, dass eine Optimierung der tribologischen Eigenschaften von Hartmetallwerkzeuge im Fokus dieser Arbeit steht. Dazu werden im ersten Abschnitt Untersuchungen zur Reduzierung der Reibung in den sekundären Scherzonen und im weiteren Verlauf technologische Ansätze zur Verbesserung der Kühlschmierstoffzufuhr beim Bohren präsentiert.

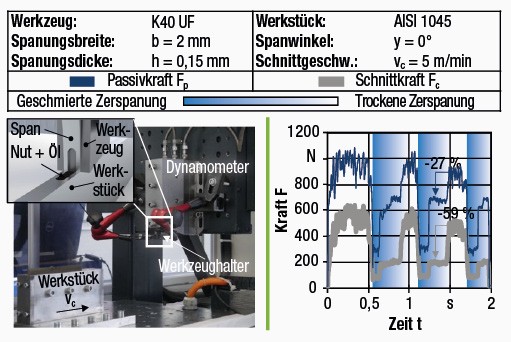

Aufgrund der hohen Relativgeschwindigkeiten, Kontaktnormalspannungen und Temperaturen im Bereich der Spanbildungszone wurden zur Reibungscharakterisierung anstelle der Verwendung herkömmlicher Tribometer Versuche unter zerspanungsähnlichen Bedingungen auf einer Sondermaschine zur Spanbildungsanalyse herangezogen und neben der Relativgeschwindigkeit auch der Präparationszustand der Oberfläche des Hartmetallgrundkörpers und das Zwischenmedium variiert. Eine von vr = 17 m/min in neun Stufen auf vr = 180 m/min gesteigerte Relativgeschwindigkeit resultiert sowohl bei trockenen Schnittbedingungen als auch bei Verwendung des MMS-Öls Blaser Vascomill MMS HD1 in einem degressiv fallenden Reibungskoeffizienten [6]. Allerdings liegen die Maximal- und Minimalwerte des Reibungskoeffizienten durch die zielgerichtete Verwendung des Schmierstoffs verglichen mit trockenen Schnittbedingungen deutlich näher beieinander und sind gegenüber dem Niveau im Trockenkontakt signifikant reduziert. Dieses Potenzial zur Reibungsreduzierung konnte durch eine zweite Versuchsreihe, bei der während des Orthogonalschnitts durch ein spezielles Probendesign in Form von mit Öl gefüllten Nuten eine Benetzung der Werkzeugschneide mit Schmierstoff erfolgte, verdeutlicht werden. Basierend auf den während des Orthogonalschnitts aufgezeichneten Verläufen der mechanischen Werkzeugbelastung wird ersichtlich, dass nach der Benetzung mit Öl die Schnitt- und Passivkraft sinken und nach einem gewissen Schnittweg aufgrund des Unterschreitens einer kritischen Schmierfilmdicke wieder sprunghaft auf das Niveau der trockenen Zerspanung ansteigen (Bild 1). Um entsprechende Effekte in der industriellen Anwendung zu erzielen, liegt die Herausforderung folglich in der zielgerichteten Zuführung von Kühlschmierstoff in die sekundäre Scherzone. Hierbei ist die Minimalmengenschmierung (MMS) eine geeignete und aufgrund des reduzierten Verbrauchsvolumens und Abfallaufkommens im Vergleich zur herkömmlichen Kühlschmierung nachhaltigere Methode. Allerdings kann es bei kontinuierlichen Zerspanoperationen wie Drehen oder Bohren zu trockenen Schnittbedingungen kommen, da hohe Kontaktspannungen und die Bildung neuer Oberflächen die Zufuhr des Kühlschmierstoffs erschweren. Einen Ansatz dieser Problematik zu begegnen, stellt laut Karagüzel et al. [7] die unterbrochene Bearbeitung dar, durch welche der Werkzeugverschleiss reduziert und der Werkzeugstandweg erhöht werden kann.

Reduzierung der thermischen Werkzeugbelastung

Aufbauend auf diesen Erkenntnissen und der damit verbundenen Notwendigkeit weiterer Versuche zur grundlegenden Untersuchung des Zusammenhangs zwischen den Parametern der unterbrochenen Bearbeitung und den Kontaktbedingungen wurden sowohl die Unterbrechungsintervalle als auch die Schnittgeschwindigkeit im Orthogonalschnitt variiert, um das Adhäsionsverhalten von Inconel 718 an der Spanfläche eines Hartmetallwerkzeugs unter Einsatz von MMS mithilfe der Adhäsions-Graustufen-Maskierung zu analysieren. Die Werkstücke wiesen bei einer Breite von b = 3 mm einen Schnittweg von lcut = 144 mm auf, welcher mit einer zwischen n = 0 bis 3 variierenden Anzahl von Unterbrechungen mit einer Länge von lint = 8 mm versehen wurden. Mit zunehmender Unterbrechungsanzahl kann dabei eine Verringerung der Adhäsionsfläche und eine abnehmende Span-Werkzeug-Kontaktlänge beobachtet werden (Bild 2).

Diese Beobachtungen könnten auf die Temperatursenkung und die Erneuerung der Passivschicht infolge der Unterbrechungen oder auch die kürzere Schnittlänge und die Entfernung anhaftenden Materials beim nächsten Werkzeugeingriff zurückzuführen sein. Insgesamt konnte festgestellt werden, dass die tribologischen Bedingungen im Vergleich zur kontinuierlichen Bearbeitung durch eine diskontinuierliche Bearbeitung, insbesondere bei hitzebeständigen Werkstoffen wie Inconel 718 unter MMS potenziell verbessert werden kann.

Im Anschluss an diese Untersuchungen erfolgte die Umsetzung der unterbrochenen Bearbeitung in Form der diskontinuierlichen Bohrbearbeitung von Inconel 718.

Dabei soll die Einbringung einer über eine Bohrungstiefe von ld = 64 mm gleichmässig verteilten zur Vorschubbewegung entgegengesetzten periodischen Rückzugbewegung um li = 2 mm eine Umspülung der thermomechanisch hochbelasteten Schneiden mit Kühlschmierstoff und damit einen Wärmeabtransport aus der Spanbildungszone über das Fluid ermöglichen. Zentrale Kenngrössen der Prozessanalyse machen die mechanische Werkzeugbelastung, die Verschleissentwicklung an den Schneiden des Wendelbohrwerkzeuges, die Bohrungsgüte und die Randzonenbeeinflussung aus. Es zeigen sich im Vergleich zur kontinuierlichen Bohrbearbeitung signifikante Verbesserungen.

So sinkt bei drei Unterbrechungen die maximale Verschleissmarkenbreite wie in Bild 3 dargestellt an der Hauptfreiflache für einen exemplarischen Bohrweg von lf = 2560 mm mit steigender Anzahl der Rückzugbewegungen signifikant von VBmax = 226 µm auf VBmax = 205 µm und bei sieben Unterbrechungen auf VBmax = 199 µm. Da dies nur mit geringfügigen Unterschieden der mechanischen Werkzeugbelastungen einhergeht, kann der Effekt mit reduzierten thermischen Belastungszuständen begründet werden. Die Reduzierung der thermischen Werkzeugbelastung geht mit einer bei steigender Unterbrechungsanzahl zunehmender Rundheitsabweichung bei allerdings konstanter Oberflächenrauheit einher. Grund hierfür ist der periodisch erfolgende Anbohrvorgang im Anschluss an die Prozessunterbrechung und die damit einhergehende Abdrängung der Werkzeugschneide beim ersten Kontakt mit dem Bohrungsgrund.

Das Verschleissverhalten bei der Bohrbearbeitung

Neben den thematisierten prozessseitigen Ansätzen zur Optimierung der tribologischen Bedingungen wurde untersucht, inwiefern geometrische Anpassungen von Hartmetallwendelbohrern für die Bohrbearbeitung von Inconel 718 zur Verbesserung der Kühlschmierstoffversorgung beitragen können. Dabei wird die Geometrie des Bohrwerkzeugs durch das schleiftechnische Einbringen von Kühlmittelkanälen in die Freifläche verändert und so sowohl der auftretende Freiflächenverschleiss geometrisch limitiert als auch das freie von Kühlschmierstoff durchströmbare Volumen zwischen Werkzeugfreifläche und Bohrungsgrund vergrössert. Um den KSS-Strom zu erhöhen werden zur Vermeidung von Stauzonen neben dem parallel zur Hauptschneide eingebrachten Freiflächenabsatzes eine Drainage hinter der Schneidecke sowie eine Verbindung zum Kühlkanalaustritt erzeugt. Zur Analyse des KSS-Strömungsverhaltens wurde unter Einsatz einer Hochgeschwindigkeitskamera die Strömung stirnseitig und radial aufgezeichnet und eine digitale Einzelnachverfolgung der Suspension zur Visualisierung zugesetzten reflektierenden Tracerpartikel vorgenommen. Dabei zeigt sich eine signifikante Zunahme der Strömungsgeschwindigkeit im Bereich der Haupt- und Nebenfreifläche und eine Annäherung der Strömungspartikel an die Schneidenrückseite. Weiterhin wurden pyrometrische Untersuchungen durchgeführt und dazu im Bereich der Schneidecke des Werkzeugs werkstückseitig ein Lichtwellenleiter eingebracht, welcher zusammen mit dem Werkstück zerspant wurde. Auf diese Weise liess sich bei einer Schnittgeschwindigkeit von vc = 45 m/min eine Temperaturreduzierung von T ≈ 651 °C auf T ≈ 544 °C nachweisen. Abschliessende Standweguntersuchungen belegen einen Zusammenhang zwischen dem Umfang der Werkzeugmodifikation und den erreichbaren Werkzeugstandwegen sowie dem Verschleissverhalten. So ist die stationäre Verschleissphase der modifizierten Werkzeuge deutlich ausgeprägter als bei Standardwerkzeugen. Diese weisen eine Verschleissmarkenbreite von VBmax = 300 µm oder Defekte an den Werkzeugschneiden in Form von Ausbrüchen oder Rissen bereits bei deutlich geringeren Standwegen auf (Bild 4). Insgesamt konnte festgestellt werden, dass das schleiftechnische Einbringen von Modifikationselementen in die Haupt- und Nebenfreiflächen von VHM-Wendelbohrern das Verschleissverhalten bei der Bohrbearbeitung von Inconel 718 signifikant verbessern kann.

Kosteneinsparpotenzial vorhanden

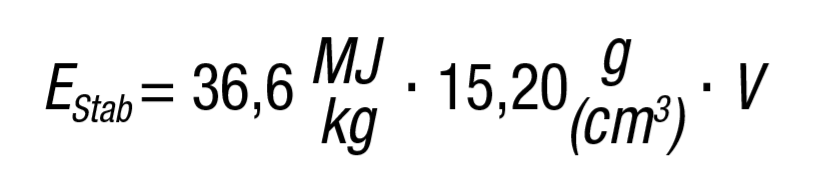

Das durch die Optimierung eines Hartmetallwerkzeugs gewonnene Potenzial lässt sich in eine Steigerung des Werkzeugstandwegs oder Erhöhung der Schnittwerte umsetzen. Beides hat unterschiedliche Auswirkungen auf die Ressourceneffizienz eines Fertigungsprozesses – eine gesteigerte Schnittgeschwindigkeit erhöht das Zeitspanvolumen und senkt die Fertigungszeit; ein gesteigerter Standweg reduziert den Werkzeugverbrauch. Für nahezu alle industriellen Fertigungsprozesse beruht die energetische Versorgung auf elektrischer Energie, welche sich auf Grundlage eines von der lokalen beziehungsweise regionalen Versorgungslage abhängigen CO2-Äquivalents in eine resultierende CO2-Emission umrechnen lässt. Neben dieser CO2-Emission als Mass für die klimatechnische Nachhaltigkeit eines Fertigungsprozesses, kann durch Einbeziehen der örtlichen Energiekosten ein standortspezifisches Kosteneinsparpotenzial bestimmt werden. Bezogen auf den betrachten Bohrprozess ergeben sich daher die Möglichkeiten bei vergleichbarem Standweg die Schnittgeschwindigkeit von vc = 35 m/min auf vc = 45 m/min zu erhöhen und so die Fertigungszeit um ∆t = 20 Prozent zu reduzieren oder bei identischen Bearbeitungsparametern und einer Standwegsteigerung von ∆Lf = 303 Prozent den Werkzeugverbrauch um ∆n = 75 Prozent zu senken. Für das im Rahmen der Untersuchungen verwendete 5-Achs-Bearbeitungszentrum vom Typ Heller FT4000 ergibt sich bei einer Jahresarbeitsstundenanzahl von ta = 7500 h und einem Hauptzeitanteil von th = 50 Prozent ein Jahresenergiebedarf von etwa E = 103,11 MWh [8]. Die Energieersparnis liegt folglich bei einer Reduzierung der Fertigungszeit um ∆t = 20 Prozent bei ∆E = 20,62 MWh und lässt sich anhand des Schweizer CO2-Äquivalents von 128 g/kWh mit ∆mCO2 = 2,64 t beziffern [9]. Der durch die Steigerung des Standwegs reduzierte Werkzeugverbrauch, wirkt sich hauptsächlich auf den für den zur Herstellung der VHM-Wendelbohrer erforderlichen Energiebedarf aus. Dieser Energiebedarf ergibt sich zu 75 Prozent aus dem Schleifen der Werkzeuggeometrie und zu 25 Prozent aus der Herstellung des Hartmetallrohlings des Bohrwerkzeugs. Der Energieaufwand zur Herstellung des Hartmetallstabes lässt sich mithilfe von Formel 1 bestimmen [10].

Formel 1

Aufgrund der für die Zerspanung herausfordernden Materialeigenschaften von Inconel 718 beträgt die Werkzeugstandzeit von Standardbohrwerkzeugen lediglich ts,st ≈ 5 min. Daraus resultiert bezogen auf die Jahresarbeitsstunden bei einem Hauptzeitanteil von th = 50 Prozent ein Jahreswerkzeugverbrauch von nWKZ = 45’000. Bei einem geschätzten Werkzeug-Rohteildurchmesser von d = 15 mm bei einer Rohteillänge von l = 125 mm ergibt sich so ein Jahresenergiebedarf für die Werkzeugherstellung von E = 614,5 MWh. Die realisierbare Energieeinsparung beträgt daher ∆E = 460,88 MWh und lässt sich in eine CO2-Einsparung von ∆mCO2 ≈ 59 t überführen.

Verbessertes Verschleissverhalten und gesteigerter Standweg

Vor dem Hintergrund, dass die Schweiz einen Strommix mit einem hohen Anteil erneuerbarer Energien und Kernkraft besitzt und daher ein verhältnismässig geringes CO2-Äquivalent ausweist, wird deutlich, dass je nach Standort die Ausnutzung der durch Optimierung von Hartmetallwerkzeugen gewonnenen Potenziale einen signifikanten Betrag zur Reduzierung der CO2-Emissionen eines Fertigungsprozesses leisten kann. Schon der Strommix der Bundesrepublik Deutschland mit einem CO2-Äquivalent von 434 g/kWh führt bei gleichen Annahmen zu einem Einsparpotenzial von ∆mCO2 ≈ 8,95 t durch Reduzierung der Fertigungszeit und ∆mCO2 ≈ 200 t bei Reduzierung des Werkzeugverbrauchs [11].

Auf Basis der vorangegangenen technologischen Untersuchungen konnte für spanende Fertigungsverfahren eine gezielte Werkzeugoptimierung auf Grundlage der Verbesserung der tribologischen Bedingungen durch eine effizientere Kühlschmierstoffversorgung umgesetzt und vorhandenes Potenzial zur Effizienzsteigerung ausgenutzt werden. Es wurde gezeigt, dass sich die Reibungsbedingungen durch das Einbringen von Schmierstoff in den Bereich der Scherzone signifikant verbessern lassen. Als mögliche Ansätze zur Verbesserung der Kühlschmierstoffversorgung in industriellen Bearbeitungsprozessen wurden sowohl eine prozessseitige Optimierung in Form einer diskontinuierlichen Bearbeitung als auch eine geometrische Optimierung von Hartmetallwerkzeugen für die Bohrbearbeitung von Inconel 718 präsentiert. Beide Ansätze resultieren in einem verbesserten Verschleissverhalten und einem gesteigertem Standweg. Durch eine Nachhaltigkeitsbetrachtung für den Einsatz von VHM-Bohrwerkzeuge wurde deutlich, dass ein reduzierter Werkzeugbedarf eine erhebliche Energie- und somit CO2-Ersparnis nach sich zieht. Es ist anzunehmen, dass sich durch entsprechende Detailarbeiten bei anderen Prozessen und Werkstoffen ähnliche Resultate erzielen lassen und aus diesem Grund eine Optimierung von Fertigungsprozessen im Sinne der Nachhaltigkeit anzustreben ist.

ZU DEN AUTOREN

Ivan Iovkov, Ulf Hensler, Tobias Wolf, Youssef Alammari, Jannis Saelzer, Milan Bücker, Andreas Zabel und Dirk Biermann

Institut für Spanende Fertigung

TU Dortmund

Baroper Strasse 303

D-44227 Dortmund

T +49 (0)231 755 2784

www.isf.mb.tu-dortmund.de

office.isf.mb@tu-dortmund.de

Der Treffpunkt der Mikrotechniken. Fachmesse für Automation, Werkzeugmaschinen und Zulieferung

16. bis 19. April

www.siams.ch

Weltleitmesse der Industrie mit dem Leitthema «Energizing a Sustainable Industry»

22. bis 26. April

www.hannovermesse.de