HANNOVER MESSE, Hannover

Weltleitmesse der Industrie mit dem Leitthema «Energizing a Sustainable Industry»

22. bis 26. April

www.hannovermesse.de

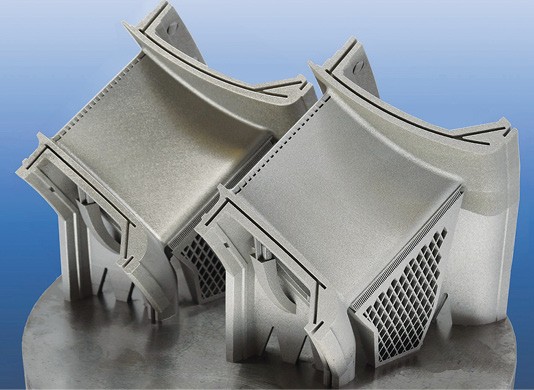

Bild: Fraunhofer ILT, Aachen.

Mit einem ehrgeizigen Ziel starteten Partner aus der Industrie gemeinsam mit Forschenden der Fraunhofer-Institute für Lasertechnik ILT und für Produktionstechnologie IPT sowie der RWTH Aachen University vor drei Jahren das BMBF-Verbundprojekt «IDEA – Industrialisierung von Digitalem Engineering und Additiver Fertigung».

Zusammen bauten Sie zwei automatisierte, additive Produktionslinien für den metallischen 3D-Druck mit Vorbildcharakter auf, um hochperformante Highend-Komponenten wie zum Beispiel für Gasturbinen zu fertigen. Mit Erfolg: In Berlin und Georgensgmünd entstehen seit Kurzem per 3D-Druck Bauteile aus Metall, die zeigen, wie nicht nur Grosskonzernen, sondern auch KMU die additive Serienfertigung von individualisierten Komponenten in mittleren Losgrössen wirtschaftlich gelingt. Eine wichtige Rolle spielen dabei das Laser Power Bed Fusion (LPBF) Verfahren des Fraunhofer ILT sowie das Digitale Engineering entlang der Produktentwicklungskette zur Optimierung der Bauteile.

«Der serienmässige 3D-Druck von Metallbauteilen dauert zu lange, läuft nicht automatisiert ab und ist viel zu teuer. Diesen Luxus können sich daher nur Konzerne aus der Luft- und Raumfahrt oder Medizintechnik leisten.» Elf Industrieunternehmen und vier Forschungsinstitute aus Aachen widerlegen dieses Argument mit Beendigung des Projekts IDEA im Oktober 2022. Gefördert im Rahmen der Förderinitiative

«Linienintegration additiver Fertigungsverfahren (LAF)» des BMBF entwickelte das Projektkonsortium eine grossindustrielle Pilot-Fertigungslinie im Siemens Energy Gasturbinenwerk Berlin und eine Fertigungslinie für KMU bei der toolcraft AG in Georgensgmünd. Der Digitale Zwilling der Fabrik, entwickelt für KMU und die grosse Serienfertigung, konnte bereits vor dem Bau und Betrieb die Produktkosten signifikant reduzieren.

Siemens Energy und toolcraft: Lesson learned für weitere Schritte

Es entstanden nach einer intensiven Entwicklungs- und Implementierungsphase zwei automatisierte, modular aufgebaute Produktionslinien, die den Reifegrad der additiven Fertigung als industrielle Produktionstechnologie demonstrieren. Das soll produzierenden Unternehmen Mut zur Anwendung der digital-additiven Fertigung in der Serienproduktion machen. Die positive Resonanz der Betreiber der Linien beweist, dass sich komplexe Turbinenteile mit grosser Variantenvielfalt und Fertigungstiefe mit dem pulverbettbasierten Laserstrahlschmelzverfahren LPBF serienmässig fertigen lassen. Dazu meint Julius Schurb, Projektleiter IDEA, vom Berliner Siemens Energy Gasturbinenwerk: «Wir konnten für unser Demonstratorbauteil, einer Turbinenleitschaufel, aufzeigen, dass sich unter holistischer Betrachtung der Fertigungskette vom Design bis zum fertigen Produkt die geplanten Reduktionen von Entwicklungs- und Durchlaufzeiten von zirka 50 Prozent darstellen lassen. Diese Ergebnisse werden uns in die Lage versetzen, die Industrialisierung der Additiven Fertigung weiter voranzutreiben und Schlüsselkomponenten unserer Gasturbinen auch in kleinen Stückzahlen zu wettbewerbsfähigen Kosten anzubieten.»

Doch nicht nur für grosse, sondern auch für kleine und mittlere Unternehmen kommt der metallische 3D-Druck infrage. Dafür sprechen die Erfahrungen des mittelständischen Unternehmens toolcraft, das auf die Fertigung von Präzisionsbauteilen und -baugruppen für die Luft- und Raumfahrtindustrie, Halbleiterindustrie und Medizintechnik sowie von Werkzeugen und Spritzgussteilen spezialisiert ist und die additiven Fertigungsverfahren zur Serienfertigung einsetzt.

«Im Fördervorhaben IDEA ist es uns gelungen, wichtige Entwicklungsschritte erfolgreich abzuschliessen, unter anderem aus Teilprozessen eine ganzheitliche, durchgängige Fertigungskette besser abbilden zu können«, betont Markus Langer, Leiter Digitale Transformation/Forschungs- und Technologieförderung bei toolcraft, und gibt einen Überblick zu den Projektergebnissen. «Manuelle Arbeitsschritte wurden durch Automationslösungen substituiert, aufgrund derer eine höhere Prozessstabilität und -qualität erzielt werden können. Hervorzuheben ist die Digitalisierung, die global zur Herstellung von additiv gefertigten Bauteilen betrachtet werden muss, um reale Daten virtuell nutzen zu können. Zudem ist die Überführung von analogen Daten, wie in IDEA weiterentwickelt, zu digitalen Arbeitsplänen, Arbeits- und Prüfanweisungen und interaktiven Trainings, mittels einer VR-Brille wichtig, um die Mitarbeitenden in dem hochkomplexen Aufgabenumfeld bestmöglich zu begleiten.»

Interdisziplinäre Zusammenarbeit: Gemeinsam zum Ziel

Als Erfolgsfaktor erwies sich vor allem die interdisziplinäre Zusammensetzung des IDEA- Projektteams, in dem unter anderem Fachleute für Turbomaschinenbau, Digitalisierung, Automatisierung, Flugzeugtechnik, Nachbearbeitung, Laser- und 3D-Drucktechnik zusammenkamen. Die Anwender mussten bei dem Projekt nicht bei Null anfangen.

Dafür sorgten beispielsweise die Expertinnen und Experten des Fraunhofer ILT aus Aachen, die ihre im Rahmen vorangegangener Forschungsprojekte entwickelten Kompetenzen im Bereich des LPBF im Konsortium beisteuerten.

Thomas Laag, wissenschaftlicher Mitarbeiter am Fraunhofer ILT: «Wegen den sehr hohen Sicherheitsstandards der Luft- und Raumfahrt steht und fällt die Anwendung des Laserstrahlschmelzens mit der intensiven Qualitätssicherung entlang der Prozesskette. Innerhalb von IDEA lag der Fokus daher insbesondere auf der regelbasierten Überwachung des Pulverzustandes, der robusten Prozessqualifizierung von Multi-Laser-Maschinen sowie der Weiterentwicklung von Lösungen zur automatisierten Prozessüberwachung.» Das Fraunhofer ILT entwickelte für das eingesetzte LPBF eine Prozessführung mit gepulster Laserstrahlung, dank der sich die Detailauflösung verbessern lässt und weniger Formabweichungen entstehen. Sie senkt ausserdem den Aufwand für die Nachbearbeitung und ermöglicht neue, effizientere Bauteilgeometrien.

Darüber hinaus wurde am Fraunhofer ILT ein neuartiges, bildgebendes Monitoringsystem entwickelt und evaluiert. Durch eine hochauflösende Stereokamera können Prozessinstabilitäten wie Bauteilverzug oder Pulverbettdefekte detektiert werden. Das Kamerasystem wird hierbei am Beschichter montiert und ist somit prinzipiell auch in bestehenden Maschinen nachrüstbar. In Zusammenarbeit mit dem Partner Jenoptik wurde eine KI-basierte Auswertung der Messdaten demonstriert.

Gesamte Prozesskette physikalisch und digital im Fokus

Beide Produktionslinien weisen trotz der unterschiedlichen Aufgabenstellung viele Gemeinsamkeiten auf. Im Mittelpunkt von IDEA stand unter dem Stichwort Digital Engineering die digitale Transformation der gesamten Prozesskette: Zielgerichtete Automatisierung sorgt im Zusammenspiel mit digitalen Zwillingen und modernen Produktleitsystemen für eine durchgängige Erfassung und Nutzung aller relevanten Fertigungsdaten. Die Linien unterscheiden sich damit erheblich von bisher üblichen 3D-Druck-Anlagen mit ihren weitestgehend isoliert ablaufenden Prozessschritten und ihren vielen erforderlichen manuellen Eingriffen, die leicht zu einer «trial and error»-Produktion sowie zu hohen Bauteilkosten führen können.

«Im Bereich der Additiven Fertigung revolutioniert der digitale Zwilling die Abläufe entlang der gesamten Wertschöpfungskette», hebt Dr. Karsten Heuser, VP Additive Manufacturing bei Siemens Digital Industries, hervor. «Als virtuelles Abbild des additiven Bauteils, des Produktionsprozesses oder der Performance ermöglicht er eine nahtlose Verknüpfung der einzelnen Prozessschritte. Durch den Einsatz des digitalen Zwillings konnten wir durchgängig die Effizienz der beiden industriellen Linien steigern, die Fehlerquote minimieren, sowie die Entwicklungszyklen verkürzen.»

Besonderes Merkmal beider Produktionslinien ist die sowohl physikalische als auch digitale Abbildung der gesamten additiven Prozesskette. Dazu zählen unter anderem automatisierte Messmethoden zur Bauteilgeometrie-Überwachung, die additive Reparatur von Turbinenleitschaufeln und die automatisierte Endbearbeitung von additiv gefertigten Bauteilen.

INFOS | KONTAKT

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstrasse 15

D-52074 Aachen

T +49 (0)241 8906-0

www.ilt.fraunhofer.de

Weltleitmesse der Industrie mit dem Leitthema «Energizing a Sustainable Industry»

22. bis 26. April

www.hannovermesse.de

Österreichs Fachmesse für Füge-, Trenn- und Beschichtungstechnik

23. bis 26. April

www.schweissen.at

Internationale Fachmesse für optische Technologien, Komponenten und Systeme

14. bis 16. Mai

www.optatec-messe.de