Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

In modernen Produktionsanlagen und Maschinenparks hat die Digitalisierung Einzug gehalten. Von der Optimierung der Fertigung bis hin zu neuen Geschäftsmodellen diskutiert die Industrie viele Szenarien. Im Zentrum steht hier der digitale Zwilling als Bindeglied zwischen realer und virtueller Welt. Sein Einsatz verspricht enorme Vorteile durch die Option, Anlagen in Echtzeit zu überwachen, neue kundenorientierte Dienste zu entwickeln und aus Datenanalysen Rückschlüsse für Prozess- und Produktverbesserungen zu ziehen.

Neuere Anlagen oder Komponenten kommunizieren bereits mit geeigneten Protokollen wie MQTT. Durch die Vernetzung der Produktionsumgebung mittels Gateways und der Verfügbarkeit von Sensoren rund um die Maschinen stehen kontinuierlich Livedaten zur Verfügung. Der digitale Zwilling verwaltet diese Daten, gibt Auskunft über den Betriebszustand der realen Maschine und trägt Informationen aus allen Phasen des Produktlebenszyklus zusammen. Gleichzeitig dient er als Kollaborationsbasis für den Datenaustausch und hilft dabei automatisch zu steuern, wie die Gesamteffizienz des Shop Floors verbessert werden kann.

Die Herausforderung ist der reibungslose Datenfluss

Unternehmen betreiben oft mehrere, teils global verteilte Produktionsstandorte. In diesen Fabriken laufen diverse Linien mit Teilprozessanlagen und Komponenten von unterschiedlichen Herstellern. Diese Umgebungen mit allen relevanten Informationen wie Sensordaten, Komponentenstrukturen, Service-Stücklisten und Produktdokumentationen muss der digitale Zwilling abbilden können, um die Gesamtperformance sicherzustellen.

Insellösungen verhindern oft noch das effektive Zusammenspiel von operativer Ebene (OT) und strategischen IT-Unternehmenswendungen wie ERP, MES oder PLM. Herausforderung jeder IoT-Lösung ist der reibungslose Datenfluss. Die CONTACT Elements-Plattform bietet eine offene Infrastruktur, die alle Daten des digitalen Zwillings zwischen den OT- und IT-Systemen orchestriert. Ganz gleich, ob dies in Public Clouds wie AWS und MS Azure, einer Private Cloud oder im eigenen Rechenzentrum erfolgt.

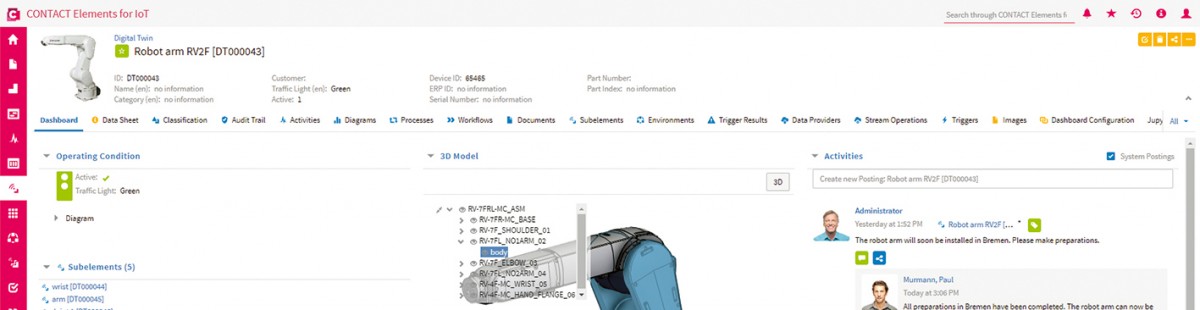

Der digitale Zwilling wird als konkrete Ausprägung einer ausgelieferten oder auszuliefernden Produktinstanz vom Digital Master abgeleitet. Er wird je nach Anwendungsfall mit unterschiedlichen Informationen versorgt und steuert die systemübergreifenden Geschäftsprozesse über frei definierbare Workflows, die Fachanwender nach dem No-Code-Prinzip auch selbst gestalten können.

Moderne Webtechnologien stellen Daten und Dialoge auf unterschiedlichen Endgeräten passgenau bereit. Von unterwegs oder am Tablet in der Produktion auf aktuelle Aufgaben und Dokumente zugreifen, per Smartphone live diskutieren: Innovative UX-Konzepte und die mobile Verfügbarkeit machen es Anwendern besonders einfach, alle für ihre Arbeit benötigten Informationen auf einen Blick im individuellen Dashboard zu finden und mit anderen zu kommunizieren.

Vorausschauende Wartung oder Produktverbesserungen

Eine Anlage ist mit ihrer 3D-Ansicht inklusive Stückliste mit «Redlining-Funktion» im digitalen Zwilling abgebildet. Die Stückliste wird ebenfalls zu einer Komponentenstruktur komprimiert, um zum Beispiel wichtige Verschleissteile anzuzeigen. Wird ein Ersatzteil benötigt, kann eine Bestellung im ERP-System automatisch ausgelöst werden. Über die integrierten Chat-Funktionen teilen Mitarbeiter neue Erkenntnisse und setzen diese immer in den Kontext der realen Anlage.

Bei der Fernüberwachung interagiert eine Anlage über das Internet mit ihrem digitalen Zwilling. Sensoren erfassen die Zustandsdaten im laufenden Betrieb, die gesammelt, verdichtet und ausgewertet werden. Prozessverantwortliche können auch einzelne Komponenten genauer betrachten und optimieren. Ihr Zustand wird über eine Ampel visualisiert, um einen schnellen Eindruck zu vermitteln. Bei kritischen Abweichungen wird ein Alarm gestartet, der Hinweis geltungssicher abgelegt und Gegenmassnahmen eingeleitet. Unternehmen können die Datenanalysen für eine Fehlerbehebung, die vorausschauende Wartung oder auch Produktverbesserungen nutzen.

Moderne IoT-Plattformen wie Elements for IoT ermöglichen mittels hinterlegter Algorithmen die automatische Auswertung der gesammelten Betriebsdaten am digitalen Zwilling. Über frei definierbare Grenzwerte wird der Idealbereich der entsprechenden Kennzahl für das Unternehmen bestimmt. Die online-berechneten Kennzahlen werden als Reports, die Anwender spezifisch konfigurieren können, in den Dashboards angezeigt.

Ist die OEE für eine Anlage oder Linie berechnet, lassen sich durch Vergleiche mit anderen Maschinenparks Qualitäts- oder Performanceunterschiede aufdecken. Bei signifikanten Abweichungen können Anwender Prozess- und Zustandshistorien untersuchen und so Unterschiede begründen. Die Sammlung der Daten erfolgt in einem zentralen System, da sonst unterschiedliche Quellen zur Weiterverarbeitung herangezogen und somit verfälschte Ergebnisse berechnet werden.

Die e-F@ctory Alliance

Mitsubishi Electric ist ein Komponentenhersteller. Diese Komponenten unterliegen den Anforderungen der Digitalisierung. Sie müssen sich in die Wertschöpfungskette einbinden lassen und den horizontalen und vertikalen Datenaustausch einfach und intuitiv ermöglichen. Der digitale Zwilling ist dabei das Kernelement für den Datenaustausch. Beginnend vom Design eines neuen Produktes, über die Produktion bis hin zum gesamten Lebenszyklus. Dies beinhaltet die Transparenz von der Bestellung bis zur Lieferung und der Datenaustausch zwischen den Maschinen einer Linie. Bei der Inbetriebnahme und Wartung muss die Durchgängigkeit der Daten von der Programmierung bis zur Simulation durch den Digitalen Zwilling gewährleistet sein.

Durch die Langlebigkeit der Maschinen, Sensoren und Steuerungen in der Produktion müssen neue und auch extrem alte Komponenten in den Datenstrom eingebunden werden. Hinzu kommen noch die diversen Hersteller. Bei Neugeräten ist OPC UA vorhanden, aber allein beim Blick auf die diversen Feldbusse wird die Integration schon zu einer Herausforderung. Mit der Edgecross Basic Software und dem EDGE Computer MELIPC ist dies jedoch einfach zu realisieren. Mittels MQTT können die Daten einfach mit der CONTACT Elements for IoT Plattform ausgetauscht werden.

Dieser Datenaustausch lässt sich bei neueren Geräten, insbesondere der Mitsubishi-Komponenten, durch das Time Sensitive Network (TSN) realisieren. Mit dem CC-LINK IE TSN von unserem e-F@ctory Partner CLPA ist dies schon heute möglich.

Die e-F@ctory Alliance mit all den verschiedenen Partnern eröffnet dem Kunden eine offene Lösungsplattform. Diese verbindet Sensoren, Steuerungen und Maschinen in der Produktion und ermöglicht den transparenten Datenaustausch in die geschäftliche Wertschöpfungskette. Hierbei kann der Kunde flexibel auf die Bausteine von CONTACT-Software zugreifen, aber auch diverse andere Lösungen von weiteren e-F@ctory Hardware-Partnern nutzen.

INFOS | KONTAKT

CONTACT Software Schweiz AG

Sandgrube 29

CH-9050 Appenzell

T +41 (0)71 788 23 66

www.contact-software.com

schweiz@contact-software.com

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com