Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

Die 2005 gegründete POLYRIX Inc. hat ihren Hauptsitz im kanadischen Saint-Augustin-de-Desmaures (Quebec). Das Unternehmen bietet Messlösungen für die industrielle Produktion an, mit denen Prüfprozesse einfach, effizient und auf sichere Weise automatisiert werden. Die PolyScan Surround 3D-Scanner kommen vor allem bei Anwendungen wie der dimensionellen Inspektion, der prozessbegleitenden Qualitätssicherung sowie der Kontrolle von Bauteilen, Werkzeugen und Modellen zum Einsatz.

Es ist unvermeidlich, dass reale Bauteile eines CAD-basierten Fertigungsprozesses von den Vorgaben abweichen. Dies gilt für jeden Fertigungsprozess, egal ob es sich um maschinelle Bearbeitung, Umformen, Stanzen, Giessen, Schmieden oder 3D-Druck handelt. Die Abweichung vom CAD-Modell mag minimal sein, aber sie ist da. Manchmal ist das akzeptabel, manchmal nicht. Es ist die Aufgabe des Fertigungsingenieurs, die optimale Lösung zu finden, welche die Anforderungen an Zeit, Kosten und Qualität erfüllt.

Ein wesentlich genaueres Bauteil erhalten

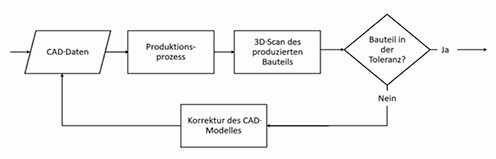

Mit Industrie 4.0 wird die Closed-Loop-Fertigung zu einem entscheidenden Wettbewerbsvorteil für Hersteller, da sie dabei unterstützt, das Beste aus ihren Fertigungsprozessen herauszuholen. Mit der neuesten 3D-Messtechnik ist es heute einfacher denn je, schnelle und aussagekräftige Messergebnisse zu den gefertigten Bauteilen zu erhalten. Die Herausforderung besteht darin, diese Informationen in den Fertigungsprozess zurückzuspielen, um Korrekturen vorzunehmen und den Fertigungskreislauf zu schliessen. Die durch 3D-Scannen eines gedruckten Metallteils gewonnenen Dimensionsinformationen können dabei helfen, das CAD-Eingabemodell zu korrigieren, um in einer einzigen Iteration ein wesentlich genaueres Bauteil zu erhalten. Das in Bild 2 gezeigte gedruckte Teil stammt übrigens aus der NIST MBE-PMI Validation Model Library (CTC-02) [1]. Ein erstes Muster wurde gedruckt und mit einem hochpräzisen PolyScan XS Surround 3D-Scanner erfasst.

Der Vergleich zwischen den Scandaten und den CAD-Daten zeigt die durch den 3D-Druckprozess verursachten Oberflächenabweichungen. Diese liegen im Bereich von 0,250 mm und können mithilfe der LIVE INSPECTIONTM-Abweichungsprojektion von Polyrix auf dem realen Bauteil angezeigt werden.

Nach der Quantifizierung der durch den 3D-Druckprozess verursachten Oberflächenabweichungen an einem einzelnen Teil und vor der Durchführung von Anpassungen am CAD-Datensatz, muss sichergestellt werden, dass die Abweichungen und die Position dieser Werte bei vielen Bauteilen gleich sind. Um dies zu bestätigen, wurden fünf Proben aus demselben 3D-Drucker gescannt. Anschliessend erfolgte eine kombinierte Analyse dieser Proben in PolyWorks|Inspector (von InnovMetric) [3], wobei das Werkzeug «Flächendaten SPC» verwendet wurde. Das Ergebnis war eine durchschnittliche Abweichungsfarbkarte und eine Standardabweichungsfarbkarte.

Das Beste aus dem Fertigungsprozess herauszuholen

Bild 4 zeigt die Farbkarte der durchschnittlichen Abweichung (links) ein ähnliches Muster wie das oben gezeigte erste Muster. Die Farbkarte der Standardabweichung (rechts) zeigt, dass das genutzte 3D-Druckverfahren in denselben Bereichen des Teils immer wieder zu Abweichungen führt.

Um ein 3D-gedrucktes Teil näher an das gewünschte CAD-Modell heranzubringen, wurde eine Technik namens Morphing (invertierte Korrektur) verwendet, um das CAD-Modell zu korrigieren. Einfach ausgedrückt: Die Oberfläche des CAD-Modells ist dort nach oben verschoben worden, wo das physische Teil zu niedrig war und umgekehrt. Dieses korrigierte Modell des CAD-Modells wurde mit der Polyrix Lab-Software unter Verwendung der ursprünglichen CAD-Daten und der vom PolyScan XS ausgegebenen 3D-Abweichungsinformationen erstellt.

Das finale 3D-gedruckte Bauteil mit dem korrigierten CAD-Modell wurde gescannt und mit dem ursprünglichen (gewünschten) CAD-Modell verglichen. Die Analyse der Scandaten zeigt, dass die Abweichungen in den meisten Bereichen jetzt unter 0,050 bis 0,075 mm, also 4- bis 5-mal kleiner als am ursprünglichen gedruckten Teil sind.

Abschliessend konnte sichergestellt werden, wie das Bauteil aus dem 3D-Drucker in einem einzigen Iterationsschritt erheblich verbessert werden konnte, indem Informationen aus dem 3D-Scannen zur Korrektur des CAD-Modells verwendet wurden. Natürlich ist es möglich, einen solchen Closed-Loop-Prozess vollständig zu automatisieren, indem man die Systeme von Polyrix direkt in die automatisierte Fertigung integriert.

Die Rolle eines 3D-Messsystems sollte nicht nur darin bestehen, festzustellen, ob ein Teil gut oder schlecht ist, sondern auch darin, korrigierende Informationen zu liefern, um das Beste aus einem Fertigungsprozess herauszuholen.

INFOS | KONTAKT

Polyrix, Inc

113B de New-York

Saint-Augustin, QC

G3A0A8, Canada

T +49 (0)152 54 63 85 76

www.polyrix.com

herbert.daxauer@polyrix.com

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com