KUTENO, Rheda-Wiedenbrück

Kunststofftechnik Nord

14. bis 16. Mai

www.kuteno.de

Bilder: Fronius International GmbH

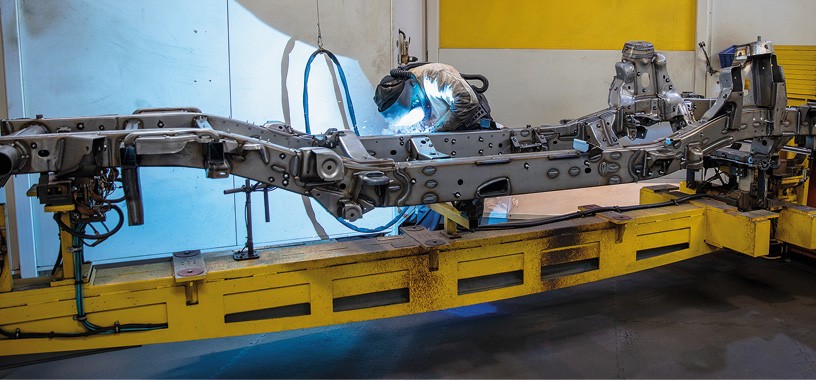

Fertigungsprozesse für das Premiumsegment im Automobilbau: Bei Anlagen-Konzeption und Entwicklung arbeiten OEM und Tier 1 mit ihren Zulieferern oftmals Hand in Hand. Zur Qualitätssicherung und Optimierung seiner Produktionsabläufe greift der Magna-Konzern dabei auf Hightech-Schweisstechnik von Fronius zurück. Magna Presstec fügt den Rahmen des Mercedes G in Vollendung – auch unter Verwendung der Fronius Softwarelösung WeldCube Premium.

Der Automobilzulieferer Magna hat rund um Graz eine optimale Produktionsinfrastruktur geschaffen: Die Magna Presstec GmbH in Lebring – eine halbe Autostunde südöstlich von Graz –fertigt die Basis des G-Modells. Magna Steyr Fahrzeugtechnik AG & Co KG in A-8041 Graz bringt den Premium Offroader dann zur Vollendung.

Hightech-Offroader fordern höchste Schweissnahtqualität

«Innerhalb des Magna Konzerns – mit seinen rund 158’000 Mitarbeitern weltweit – ist Magna Presstec in die Unternehmensgruppe COSMA (Body and Chassis) eingegliedert», erklärt Kurt Hartmann, Bereichsleiter der Qualitätssicherung und Schweissaufsicht für die Rahmenproduktion der Mercedes G-Linie. Die Presstec selbst, beschäftigt rund 1200 Mitarbeiter – aufgeteilt auf die österreichischen Standorte Weiz und Lebring sowie das slowakische Bratislava.

Der Automobilzulieferer stellt hochwertige Fahrwerkskomponenten und Strukturbauteile aus Aluminium und Stahl her. «Zu unseren Kunden zählen VW, Audi, BMW, Daimler und Porsche. Wir fertigen hier erfolgreich automobile Zukunft – aus Leidenschaft und mit persönlicher Verantwortung», fährt Kurt Hartmann fort.

Der Mercedes G gilt als eines der geländegängigsten und da-bei alltagstauglichsten Fahrzeuge weltweit. Seine enorme Bodenfreiheit und die inkludierte Wattiefe lassen es bereits erahnen: Das Fahrzeug soll härtesten Offroad-Bedingungen standhalten können.

Zugkraft und Langlebigkeit müssen gewährleistet sein, wenn der G heftigen Stössen bei hoher Geschwindigkeit in unwegsamem Gelände ausgesetzt ist. Wie beispielsweise bei kontinuierlichen Langzeittests im steilen Gelände des Schöckl bei Graz. Auf einem spektakulären Bergkurs werden die Fahrzeuge auf Herz und Nieren getestet. Damit wird deutlich, dass bereits dem Rahmenbau der G-Klasse vollste Aufmerksamkeit geschenkt werden muss. Dass zudem höchste Ansprüche an die Qualität der Schweissnähte gelten, versteht sich von selbst.

Anforderungen des Mercedes G an die Schweisstechnik

«Beim verwendeten Stahl, handelt es sich überwiegend um Blechstärken von 2 bis 4 mm, die mittels 657 Schweissnähten zusammengefügt werden. Die gesamte Schweissnahtlänge umfasst 76 m pro Rahmen. Die Schweissherausforderung liegt für uns im Wesentlichen darin, den 4,2 m langen Fahrwerkrahmen Schicht für Schicht – immer innerhalb der vom Kunden vorgegebenen Toleranzen sowie der geforderten Spitzenqualität – aufzubauen,» verdeutlicht Kurt Hartmann.

Deshalb gab es bei der Ausstattung der Produktionsanlage unterschiedliche Anforderungen an die Fügetechnik: Hohe Lichtbogenstabilität bei perfektem Einbrand war gesetzt, um die dringend notwendige Stabilität des massiven Rahmens generieren zu können. Die Top-Qualität erfordert zudem möglichst geringen Verzug und kontrollierbare Wärmeeinbringung. Hinsichtlich der Produktivität brauchte es noch hohe Schweissgeschwindigkeiten.

«Der PMC (Pulse Multi Control)-Prozess von Fronius konnte unsere Anforderungen bestens erfüllen», versichert Kurt Hartmann, selbst internationaler Schweissfachmann. «Dafür war die modulare Schweissgeräteplattform TPS 500i Voraussetzung. Einfache Bedienung und die problemlose Anbindung an den Roboter sollten das Paket für uns abrunden. Aktuell haben wir auf der Mercedes-G-Linie mittlerweile 36 dieser Schweisssysteme im Einsatz. Zusätzlich auch einige TPS 320i-Systeme für etwaige Handschweissarbeiten zur Qualitätskontrolle.»

Autonome Spitzen-Produktion im Detail

«Unser Anspruch ist, dass jeder Rahmen absolut gleich ist – Abweichungen gilt es auszuschliessen», erklärt Kurt Hartmann. Produziert wird in einer bestens ausgestatteten Werkshalle auf über 100 m Länge. Die in weiten Teilen autonome Produktion entspricht höchsten Standards und die perfekt abgestimmten Robotersysteme greifen nahtlos ineinander. Dadurch ist es möglich, dass alle 10 Min. ein robuster und aus vielen Einzelteilen perfekt gefügter G-Rahmen die Werkshalle verlässt.

Gefertigt wird in drei Abschnitten: Vorder- und Hinterbau werden simultan produziert. Einige Mitarbeiter bestücken zu Beginn die Schweissvorrichtungen. In den Zellen werden die Komponenten dann mittels Schweissrobotern gefügt. Ein Handling-Roboter nimmt die fertigen Komponenten auf, transportiert sie zur nächsten Zelle und bringt sie dort in Position. Am Ende jedes Abschnitts folgt eine für Mitarbeiter unzugängliche Zelle. Diese dient zum einen dem Ausschweissen der langen Nähte. Sie wird aber auch als Abkühlstation verwendet oder als komplexe Station, wie zum Beispiel für das Squeezing: Dabei werden die Unterschalen mit den Oberschalen der Längsträger verschachtelt, in Position gebracht und unter Druck verschweisst.

Im Unterbau – dem letzten Fertigungsabschnitt – werden schliesslich Vorder- und Hinterbau miteinander verheiratet. Der Rahmen nimmt nun seine markante Form an. Die letzten Arbeitsschritte beinhalten dann das Stanzen von ausgekoppelten Anbindungspunkten für das Fahrwerk. Zusätzlich schiesst eine Hubzündung 192 Bolzen auf den Rahmen. Abschliessend werden die Qualität der Schweissnähte kontrolliert, etwaige Schweissspritzer entfernt und gegebenfalls Schweissnähte nachgearbeitet. Final vermisst robotergesteuerte Lasertechnik den Rahmen nochmals ganz exakt und prüft, ob er allen Qualitätskriterien entspricht.

Hochprofessionelles Schweissdaten-Management

Das überaus komplexe Prozedere belegt: Bei Magna Presstec geht es um mehr als nur Schweissen. Um den hohen Grad der Automatisierung bei ebenso hoher Qualität für die G-Linie gewährleisten zu können, lag der Fokus von vornherein auf der Integration von Monitoring- und Datenanalysetools für Schweissprozesse. Der Automobil-Zulieferer suchte nach einer Kooperation mit Fügetechnikspezialisten, deren Systeme und Lösungen die hundertprozentige digitale Nachverfolgbarkeit der Schweissprozesse möglich machen.

Mit der Softwarelösung WeldCube Premium gelang es Fronius hier erstmals, ein umfangreiches Schweissdaten-Managementsystem in der Fertigung eines Tier-1-Lieferanten zu etablieren und den Nutzen der unterschiedlichen im Einsatz befindlichen Software-Systeme aufzuzeigen:

«In Fronius haben wir einen perfekten Partner gefunden», betont Kurt Hartmann. «WeldCube Premium ist ein wesentlicher Pfeiler unseres Qualitätsmanagements. Die absolute Nachverfolgbarkeit jeder einzelnen Schweissnaht ist für uns enorm wichtig.» An den Qualitätskontrollplätzen bekommen die geschulten Mitarbeiter via Terminal genaueste Informationen: Gibt es auffällige oder tatsächlich fehlerhafte Nähte? Mit Fronius WeldCube sondierte Stellen werden einer detaillierten Sichtprobe unterzogen und gegebenfalls nachgearbeitet. Erst dann wird der G-Rahmen für weitere Prozessschritte freigegeben. Die gesammelten Daten fliessen dann wiederum in die Optimierung der automatisierten Schweissprozesse ein.

WeldCube Premium zeichnet jeden Millimeter Schweissnaht auf. So ist es einfach, die Kosten für Verbrauchsmaterialien wie Gas und Schweissdraht zu analysieren. Doch es gibt noch deutlich mehr Potenzial: Ein Punkt wäre Predictive Maintenance (vorausschauende Wartung), also die Möglichkeit, rechtzeitig und in ausreichender Menge Verschleissteile und Werkstoffe zu ordern.

«Predictive Maintenance mittels WeldCube Premium könnte uns Einsparpotenzial aufzeigen zum Beispiel wenn das Schweissdatenmanagement genaue Wartungsintervalle vorgibt», überlegt Kurt Hartmann. «Über den Zustand von Kontaktrohren, Rohrbögen, Brennern und Vorschubgeräten wüssten wir immer genau Bescheid. So könnten wir die Geräte rechtzeitig servicieren, um fehlerhafte Schweissnähte, Nacharbeit oder gar Bauteilausschuss zu vermeiden.»

Magna Presstec verwendet darüber hinaus bereits die Fronius-Lösung Central User Management (CENTRUM) – diese unterstützt ebenfalls im Qualitätsmanagement. Zentral werden damit Benutzer- und Schweissberechtigungen verwaltet. Mit einer Chipkarte authentifiziert sich der Schweisser am Schweissgerät – das stellt sicher, dass nur spezifische geschulte Mitarbeiter mit den vorgesehenen Parametern arbeiten können, was Fehlerquellen bestmöglich ausschliesst.

Schweissdatenmanagement ist praxistauglich

Der für Magna zuständige Fronius Key-Account-Manager Christoph Pangerl ist sich sicher: «Die Erkenntnisse aus der Kooperation mit Magna Presstec waren überaus wertvoll. Wir konnten sie direkt in unsere Produktentwicklung einfliessen lassen. Und unsere Software-Lösungen haben wir damit für einen breiten Kundenkreis zugänglich gemacht.» Kurt Hartmann führt den Gedanken fort: «Speziell das Schweissdatenmanagement hilft uns, unsere Fügetechnik in allen Bereichen zu optimieren. Fronius hat uns ein wirklich mächtiges Tool an die Hand gegeben. Das Potenzial ist riesig. Und mit der fachlichen Unterstützung der Fronius-Experten können wir dieses System mittlerweile gewinnbringend einsetzen.»

INFOS | KONTAKT

Fronius Schweiz AG

Oberglatterstrasse 11

CH-8153 Rümlang

T +41 (0)44 817 99 44

www.fronius.ch

sales.switzerland@fronius.com

Internationale Fachmesse für optische Technologien, Komponenten und Systeme

14. bis 16. Mai

www.optatec-messe.de

Internationale Ausstellung und Konferenz für Spulentwicklung, Isolierung und Elektrofertigung

14. bis 16. Mai

www.coilwindingexpo.com

Fachmesse für Industrieautomation

15. und 16. Mai

www.automation-heilbronn.com