Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

Bilder: AIM3D GmbH

Jedes 3D-Druckverfahren steht im Wettbewerb zu klassischen Fertigungsstrategien, wie Giessen oder Fräsen, unter den Aspekten mechanische Eigenschaften, Zeitfaktoren und Wirtschaftlichkeit. Zudem auch im Wettbewerb zu alternativen 3D-Druck-Technologien. Die technologische Herausforderung: Schichtbasierte 3D-Aufbauprozesse von Polymeren weisen derzeit oft inhomogene Fertigkeitswerte auf.

In der additiven Fertigung von Polymeren, weisen Bauteile durch den schichtbasierten Aufbauprozess inhomogene Festigkeitswerte auf. Dies äussert sich vor allem durch Nachteile bei den Zug- und Biegefestigkeiten, sowie einem sehr spröden Verhalten entlang der Z-Achse. Demgegenüber reichen die erzielbaren Festigkeiten entlang der X- und Y-Achsen mancher Verfahren schon an die Festigkeiten der klassischen Spritzgiessverfahren heran. AIM3D stellte dies bereits mit der Verarbeitung von fasergefüllten Bauteilen auf Basis des Werkstoffs PA6 GF30 unter Beweis. Um eine breite Anwendbarkeit 3D-gedruckter Bauteile zu ermöglichen, muss das Phänomen inhomogener Festigkeiten grundsätzlich gelöst werden. Unter Einsatz der 3D-Extrusionstechnologie des CEM-Verfahrens entwickelte AIM3D eine Voxelfill-Strategie, die diese Einschränkungen überwindet und die Wirtschaftlichkeit des CEM-Verfahrens steigert. Voxelfill ist zudem anwendbar bei Multimaterialbauteilen und eignet sich grundsätzlich für die Werkstoffgruppen Kunststoff, Metall und Keramik zum Aufbau von 3D-Bauteilen.

Das zweistufige Voxelfill-Verfahren im Überblick

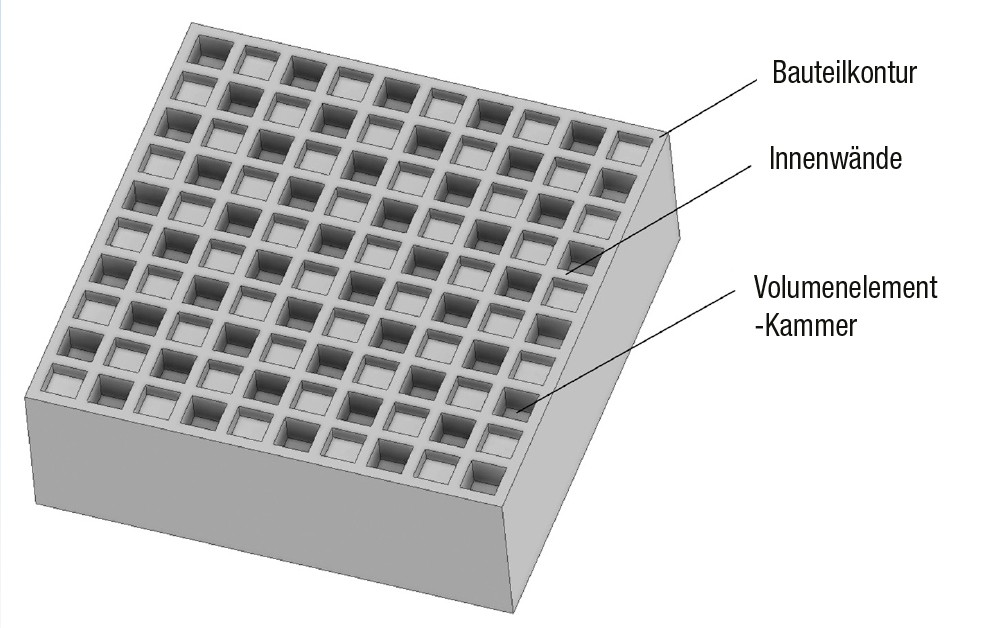

Beim Voxelfill-Ansatz werden Bauteile nicht mehr ausschliesslich schichtweise (also 2,5-dimensional) aufgebaut, sondern durch Einsatz von sogenannten Voxeln als Volumenbereiche schichtübergreifend gefüllt. Dazu wird zunächst, wie gewohnt, die Bauteilkontur als Basisstruktur über eine oder mehrere Bahnen des extrudierten Materials erzeugt. Im Inneren des Bauteils entsteht ein Gittermuster, das die Grenzen der zu füllenden Volumenelemente ähnlich zu Kavitäten definiert. Diese Struktur der zu füllenden Voxel gleicht den Waben in einem Bienenstock. Die Voxelfill-Strategie besteht nun aus zwei Verfahrensstufen:

Ausblick auf die Potenziale von Voxelfill

Variationen der Voxelfill-Strategie mittels CEM-Verfahren ermöglichen den Einsatz von unterschiedlichen Materialien: Hybride Multimaterial-Lösungen mit unterschiedlichen Voxel-Füllmaterialien und Baumaterialien für die Kontur/Struktur der Innenwände werden möglich. Auf diese Weise können die Materialeigenschaften «customized» werden. Bauteilgewicht, Dämpfungseigenschaften, Schwerpunktmanipulationen oder Elastizitäten können, abgestimmt auf die Anwendung, definiert werden. Durch gezieltes selektives Füllen nur bestimmter Volumenkammern (selektive Dichten), auf Basis von FE-Simulationen, könnten die Bauteileigenschaften gezielt beeinflusst werden. So ist es mit Voxelfill möglich, nur die Bereiche eines Bauteils zu füllen, die für den Kraftfluss zwingend erforderlich sind. Im Ergebnis sind diese Bauteile von aussen rein optisch «klassische» Bauteile, auch mit allen Vorteilen für die Nachbearbeitung. Gleichzeitig erfolgt der 3D-Druck aber material- und gewichtsreduziert bis hin zum Leichtbau. Speziell beim Einsatz von faserverstärkten Werkstoffen ergibt sich durch den Einsatz von Voxelfill, eine zusätzliche Option die Fasern im Bauteil gezielt auszurichten, um die mechanischen Eigenschaften zu steigern. In der Ebene ermöglicht das CEM-Verfahren bereits sehr gute Möglichkeiten, die Orientierung der Fasern zu steuern. Dies betrifft bei der Voxelfill-Strategie die Kontur und die Innenwände des Bauteils. Durch das Einspritzen des Materials in die Volumenkammern (Befüllung der Voxel) erhält das 3D-Bauteil ebenfalls Fasern, die in der Z-Achse ausgerichtet sind und verbessert dadurch zusätzlich noch einmal die mechanischen Eigenschaften. Clemens Lieberwirth, CTO bei AIM3D: «Das Voxelfill-Verfahren eignet sich natürlich besonders für den 3D-Druck von Kunststoffen und fasergefüllten Kunststoffen, ist aber auch für den 3D-Druck von Metall- und Keramikbauteilen im CEM-Verfahren geeignet. Generell ergeben sich Vorteile durch die höhere Baugeschwindigkeit und die schichtübergreifende Füllung.»

Markteinführung ExAM 510

Zur letztjährigen K und Formnext startete der Verkauf des neuen ExAM 510-Granulatdruckers von AIM3D. Diese grosse CEM-Anlage brachte die Rostocker in 1,5 Jahren Entwicklungszeit bis in die Beta-Phase. Beta-Phasen-Anwender sind unter anderem ZF Friedrichshafen, Schäffler und die TU Clausthal. Die neue ExAM 510 steht für grössere Bauräume, höhere Präzision und beschleunigte Aufbaugeschwindigkeiten. Der ExAM 510-Drucker ist ein Multimaterialdrucker für die additive Fertigung, der bis zu drei Werkstoffe parallel aufbauen kann. Das erweiterte Baufeld von 510x510x400 mm3 erschliesst nun eine Vielzahl von Anwendungen. Der Bauraum ist mit bis zu 200 ºC temperierbar, um die Spannungen im Bauteil zu reduzieren und Hochleistungswerkstoffe zu verarbeiten. Die deutlich gesteigerte Baurate beziehungsweise Aufbaugeschwindigkeit liegt, natürlich in Abhängigkeit vom Werkstoff, bei bis zu 250 cm³/h (bei Verwendung einer 0,4 mm Düse). Diese Extruder-Klasse ermöglicht eine bis zu Faktor 10 höhere Austragsrate als marktgängige Filament-Extruder. Der besondere Charme des ExAM 510 erschliesst sich auf der Werkstoffseite. Die Anlage stattete AIM3D mit einer auf Hochtemperaturkunststoffe spezialisierten beheizbaren Prozesskammer aus. Dies ermöglicht es auch, Hochtemperaturkunststoffe wie PEEK, PEI, PSU, PPS, mit und ohne Faserfüllung, zu verarbeiten.

INFOS | KONTAKT

AIM3D GmbH

Industriestrasse 12

D-18069 Rostock

T +49 (0)381 3676 609-0

www.aim3d.de

kontakt@aim3d.de

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com