all about automation, Zürich

Fachmesse für Industrieautomation

28. und 29. August

www.aaa-zürich.ch

Bilder: B. Niederwieser für KNAPP, 2023

Fronius, weltweiter Technologieführer für Batterieladetechnik, Schweisssysteme und Solarenergie, setzt einen Meilenstein im automatisierten Palettentransport. In einem partnerschaftlichen Entwicklungsprojekt mit KNAPP gehen bei Fronius die ersten Open Shuttle Fork, autonome mobile Roboter für den Palettentransport, am Standort in Sattledt in Betrieb. Die neue Automatisierungslösung unterstützt Fronius in der Produktionsversorgung und dem innerbetrieblichen Transport.

Am Standort Sattledt fertigt Fronius Schweissgeräte für die Industrie, Wechselrichter für Photovoltaikanlagen und Batterieladegeräte für Stapler. Die bestehende Fertigungshalle mit 41’000 m2 wurde im letzten Jahr um eine Halle mit 28’000 m2 erweitert. Elf Open Shuttles von KNAPP, autonome mobile Roboter (AMR) für den Behältertransport, sind bereits seit längerem erfolgreich im Einsatz. Um den Palettentransport zur Produktionsversorgung zu optimieren und die Halle effizienter zu nutzen, hat sich Fronius für die Open Shuttle Fork von KNAPP entschieden.

Die Lösung musste folgende Anforderungen erfüllen:

Neue Flexibilität im Palettentransport mit AMR

Die kompakte Bauweise und die wendige Lenktechnologie der Open Shuttle Fork waren ausschlaggebend für die Entscheidung, diese autonomen mobilen Roboter einzusetzen. Durch den Einsatz der Open Shuttle Fork konnte die Gangbreite der Logistikwege verringert und zusätzliche Fertigungsfläche gewonnen werden. In Summe bilden 16 Open Shuttle Fork das Bindeglied zwischen dem Wareneingang, den Produktionsinseln und dem Warenausgang. Sie transportieren Ladegüter wie Europaletten, Kunststoffpaletten und Müllcontainer mit einem Maximalgewicht von 1000 kg. Folgende Transportprozesse werden von den Open Shuttle Fork abgewickelt:

Open Shuttles für den getakteten Transport von Wechselrichtern

Die Open Shuttles sind seit 2020 integraler Bestandteil der Fertigungslinie der neuesten Wechselrichter-Generation bei Fronius. elf Stück der autonomen mobilen Roboter übernehmen den getakteten Transport der Wechselrichter zu den Prüfstationen und zur Verpackungslinie. Folgende Transportprozesse werden mit den Open Shuttles flexibel abgewickelt:

Innovatives Software-Paket für den automatisierten Palettentransport

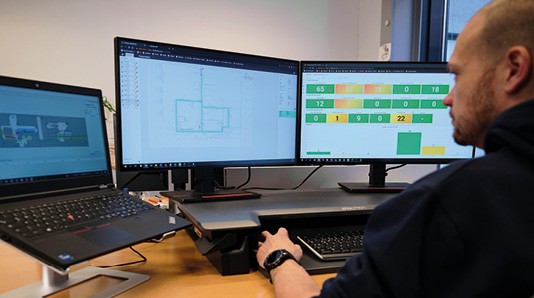

Als Flottenkontrollsystem ist die Software KiSoft FCS von KNAPP im Einsatz, die das zentrale Steuerungselement der autonomen mobilen Roboter ist. Die Software ist durch eine Schnittstelle mit dem Kundensystem verbunden, steuert die Flotte und verwaltet die Ein- und Auslagerung der Paletten sowie die Versorgung der Produktionsinseln. Dank KiSoft FCS ist Fronius in der Lage, Wege selbst anzupassen sowie Stationen hinzuzufügen. Ein Dashboard mit einer Übersicht aller Kennzahlen zu den Transporten sorgt für die visuelle Darstellung und verschafft Fronius jederzeit einen Überblick über die eingesetzten Roboter.

Auftragsgenerierung mittels Tablets

Die Auftragsgenerierung für die gesamte Flotte der AMR erfolgt mittels speziell entwickelter Bedienmasken, die auf stationären Tablets laufen. Mit dieser können Transportaufträge für die gesamte Flotte an AMR, aber auch für manuelle Stapler generiert werden.

Verwaltung automatisierter und manueller Aufträge in einem System

Auch die Staplerfahrer sind mit Tablets ausgestattet und können Aufträge im gleichen System einbuchen oder übernehmen. Dies ermöglicht eine sehr flexible Koordination von automatisierten und manuellen Transporten. Fronius profitiert vom Einsatz von AMRs

INFOS | KONTAKT

KNAPP Logistiksysteme GmbH

Grubenstrasse 107

CH-3322 Urtenen-Schönbühl

T +41 (0)31 850 16 00

www.knapp.com

sales.ch@knapp.com

Leitmesse für industrielle Instandhaltung

28. und 29. August

www.maintenance-schweiz.ch

Internationale Messe für Metallbearbeitung

10. bis 14. September

www.messe-stuttgart.de/amb