Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

Bilder: HORN/Sauermann

«Flexibel, schnell und unbürokratisch»: So beschreibt der Gründer und Inhaber Markus Frankovics seine Firmenphilosophie. Mit seinem Unternehmen «Frankovics Sondermaschinenbau» liefert er Lösungen für die Automotive- und Pharmaindustrie. Beim Stechdrehen der präzisen Bauteile setzt man in seiner Fertigung seit einem Jahr auf das modulare Stechsystem der Tübinger Paul Horn GmbH. Zum Einsatz kommen die Lösungen beim Einstechen, Abstechen und Gewindedrehen. Das Ergebnis der Umstellung auf die Horn-Stechsysteme: Flexibilität und höhere Zerspanleistungen.

Im Jahr 1993 startete Markus Frankovics mit der Produktion von kleineren Baugruppen und der Lohnfertigung von Einzelteilen im schwäbischen Lauchheim. Heute, 30 Jahre später, gilt sein Unternehmen als Spezialist für den Sondermaschinenbau im Bereich der Montagestationen. Zu seinen Kunden gehören hauptsächlich Unternehmen aus der Automobil- und Pharmaindustrie. Die Sondermaschinen von Frankovics sind ein Bestandteil von grossen Transferlinien. Das Unternehmen baut die Anlagen von bis zu 6 m Länge und 2,5 m Breite. «Die Flexibilität ist unsere Stärke, wir sind schnell, handeln flexibel und unbürokratisch», sagt der Firmengründer. Die Durchlaufzeit der Montagestationen nach Kundenvorgabe liegt im Schnitt bei acht bis zehn Wochen. Neben den Sondermaschinen bietet Frankovics auch die Möglichkeit zur Lohnfertigung von Einzelteilen, bis hin zur Serienproduktion.

Hohe Fertigungstiefe

Bei Frankovics setzt man auf eine hohe Fertigungstiefe. «Wir haben fast alle Produktionsschritte in unserer eigenen Hand. Dies macht uns sehr flexibel und bietet uns die Möglichkeit schnell zu reagieren», sagt der Fertigungsleiter Lukas Matz. Vom Erodieren über das Fräsen bis zum Drehen reicht das Leistungsportfolio des schwäbischen Unternehmens. Während man in den Anfängen hauptsächlich auf die Prozesse Fräsen und Erodieren gesetzt hat, gewann das Drehen bei Frankovics in den letzten Jahren immer mehr an Bedeutung. «Um flexibler reagieren zu können, haben wir verstärkt in den Bereich Drehen investiert. Dies macht uns noch schneller und vor allem unabhängiger von Drehteilzulieferern», erzählt Lukas Matz.

Um die Durchlaufzeiten, die Bauteilqualitäten und die Fertigungskosten ständig zu optimieren spielt der kontinuierliche Verbesserungsprozess bei Frankovics eine entscheidende Rolle. «Gerade beim Drehen suchen wir ständig nach leistungsfähigen, flexiblen und wirtschaftlichen Werkzeuglösungen», so Lukas Matz. Die bisher eingesetzten Werkzeugsysteme stellten den Fertigungsleiter nicht mehr zufrieden. «Wir müssen mit unserer Fertigungsstrategie vom Einzelteil bis zur Serie beim Drehen sehr flexibel sein. Wir hatten häufig Probleme mit der Prozesssicherheit, der Leistung und der Bauteilpräzision» erzählt Lukas Matz.

Modulares Stechsystem

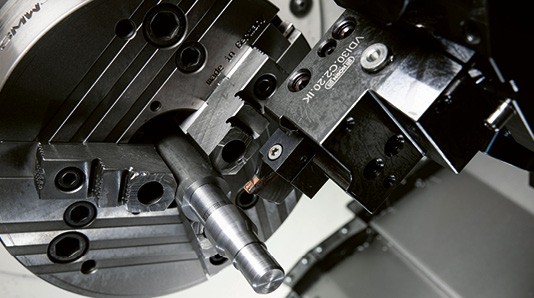

Die Lösung der Fertigungsprobleme fand Lukas Matz mit dem modularen Stechsystem von Horn.

Dieses zeigt durch seine Präzision und Steifigkeit eine hohe Flexibilität in der Adaption unterschiedlicher Maschinentypen. Standardisierte Module überbrücken dabei gleich mehrere Schnittstellen. Der modulare Systembaukasten verfügt über eine Auswahl an Grundhaltern für Revolver und andere Schnittstellen auf Basis gängiger Maschinentypen. Die passenden Stechhaltestücke mit integrierter Kühlmittelzuführung erlauben die Höhenverstellung der Kassetten und deren Befestigungen in Normallage oder in Überkopflage, links oder rechts am Stechhaltestück. Für Mehrspindler stehen höhenverstellbare Grundträger zur Verfügung, auf welche die Kassetten direkt verschraubt werden. Die Kassetten dienen als Aufnahme für zahlreiche Horn- Stechplattensysteme. Abstechen, Einstechen, Längsdrehen: Das modulare System lässt sich flexibel auf die Anwendung anpassen.

Bei Frankovics setzt man die Horn-Werkzeugsysteme hauptsächlich beim Stechdrehen, Abstechen und Gewindedrehen ein. Für das Aussen-Stechdrehen wird hier das zweischneidige Wendeschneidplattensystem S229 eingesetzt. Gespannt ist die Schneidplatte in einem Vierkantschaft, welcher über eine VDI-Aufnahme am Werkzeugrevolver verbunden ist. Beim Abstechen setzt man auf das System 960 mit Wechselkassetten. Hier kommt die einschneidige Stechplatte des Typs S100 zum Einsatz. Das System erlaubt hohe Stechtiefen, eine hohe Leistung und spindelnahes Arbeiten.

Für eine Welle einer Montagestation für die Pharmaindustrie aus einer schwer zu zerspanenden Stahllegierung spielen die Horn-Werkzeugsysteme ihre Stärke aus. Bei einer Stückzahl von zwei Bauteilen sind die erforderlichen Werkzeuge zur Bearbeitung durch das Baukastensystem schnell gerüstet. Aufgrund der schwierig zu bearbeitenden Stahlsorte fiel die Wahl des Werkzeugs für einen breiten Einstich auf das System S229, mit einer Schneidbreite von 6 mm und der Beschichtung IG35. Die Schicht weist eine hohe Warmfestigkeit und eine sehr glatte Oberfläche auf. Gerade bei rostfreien und schwer zu bearbeitenden Stählen zeigt die Schicht ihre Stärken. «Die Welle hat ein sehr enges Toleranzfeld mit einer bestimmten geforderten Oberflächengüte. Mit der Horn-Wendeschneidplatte haben wir das gewünschte Ergebnis, ohne viel Rüstzeit und Test schnell erreichen können», sagt Lukas Matz.

Zwischen den Flanken

Grundsätzlich spricht man beim Stechdreh-Prozess von einer schmalen Schneide, die in radialer oder axialer Richtung ins Werkstück einsticht. Die Kunst beim Stechdrehen ist unter anderem die Kontrolle des Spanflusses. Klemmende Späne, Spänestau oder lange Wirrspäne gilt es in der Praxis zu vermeiden, da sie die Prozesssicherheit negativ beeinflussen und zum Bruch des Werkzeugs und zu verkratzten Flanken führen können. Je nach zu bearbeitendem Werkstoff und Bearbeitungsart entwickelte man bei Horn unterschiedliche Spanformgeometrien, die die prozesssichere Spanverjüngung, Spanlenkung und den Spanbruch sicherstellen.

Ein weiterer wichtiger Punkt für einen wirtschaftlichen Stechdrehprozess ist die ausreichende Versorgung mit Kühlschmierstoff. Wo früher mit der klassischen Überflutungskühlung von aussen gekühlt wurde, sind heute moderne Werkzeugträger, meist mit einer inneren Kühlmittelzufuhr, im Einsatz. Dies stellt die effektive Kühlung der Scherzone zwischen Werkzeugschneide und Werkstück sicher. Für das Abstechen bietet Horn auch eine Schneidplatte des Typs S100, an welche mit Hochdruck direkt durch die Schneidplatte die Kontaktzone mit KSS versorgt. Werkzeuge sind beim Stechdrehen hohen Belastungen ausgesetzt. Für einen prozesssicheren und wirtschaftlichen Stechdrehprozess spielen auch die Qualität der eingesetzten Hartmetalle, die Qualität der Schneide und die Beschichtung der Schneidplatte eine entscheidende Rolle. Obwohl sich das Werkzeugportfolio von Horn stark erweitert hat, nicht nur im Bereich Stechdrehen, sondern für alle Anwendungen im Feld der anspruchsvollen Zerspanaufgaben, gilt das Stechdrehen und somit die Bearbeitung zwischen zwei Flanken weiterhin als Königsdisziplin.

«Die Leistung der Horn-Systeme hat uns überzeugt, wir hatten beim Stechen bisher nichts Vergleichbares im Einsatz und die Investition hat sich schnell rentiert», sagt Lukas Matz und fährt fort: «Auch die Zusammenarbeit mit Horn und seinem Aussendienst lief zu unserer vollen Zufriedenheit. Man hat schnell auf unsere Probleme reagiert und die für uns passenden Lösung geliefert.»

INFOS | KONTAKT

Dihawag AG

Zürichstrasse 15

CH-2504 Biel

T +41 (0)32 344 60 60

www.dihawag.ch

info@dihawag.ch

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com