Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

Bilder: Xometry

Mit dem 3D-Druck können Sie schnell und kostengünstig beliebige Produkte aus einem virtuellen 3D-Modell (CAD) realisieren. Selbst sehr komplexe Designs werden in kurzer Zeit zu einem Bauteil oder Prototypen. Den traditionellen Herstellungsverfahren ist die additive Fertigung damit häufig überlegen.

Mit dem 3D-Druck können Sie schnell und kostengünstig beliebige Produkte aus einem virtuellen 3D-Modell (CAD) realisieren. Selbst sehr komplexe Designs werden in kurzer Zeit zu einem Bauteil oder Prototypen. Den traditionellen Herstellungsverfahren ist die additive Fertigung damit häufig überlegen.

Viele potenzielle Anwender schrecken jedoch vor vermeintlich hohen Kosten zurück.

Dabei gäbe es einfache Möglichkeiten, diese zu reduzieren – wenn man versteht, welche Faktoren im 3D-Druck ausschlaggebend für den Produktpreis sind. Wir zeigen, an welchen Stellschrauben Sie drehen können, damit Ihnen die Kosten bei Ihrem 3D-Druckprojekt nicht davonlaufen. An einem Praxisbeispiel demonstrieren wir zu-dem die Auswirkung unterschiedlicher Materialien und Verfahren.

Design

Der wichtigste Einflussfaktor auf die Kosten eines 3D-Teils ist das Design des Modells. Schon bei dessen Entwicklung können Sie handeln:

Geometrie

Die Kosten für den Druck verlaufen proportional zur Grösse des Objekts. Je grösser das Bauteil, desto mehr Druckmaterial wird benötigt. Zudem bedeuten voluminöse Objekte längere Druckzyklen. Der Preis des 3D-Drucks verläuft also proportional zum Volumen, welches das Objekt in der Maschinenwanne einnimmt. Ändern Sie daher Aspekte, um das Objekt kompakter zu gestalten. So senken Sie den Preis, ohne den Massstab des gesamten Teils ändern zu müssen.

Wandstärke

Zwar bedingt die Wandstärke die Festigkeit eines Objekts. Prüfen Sie dennoch, ob einige Teile dünner gedruckt werden können. Für FDM etwa beträgt die empfohlene Mindeststärke 1,2 mm, für SLS sind es 0,7 mm. Unterschiedliche Materialien erfordern jeweils andere Wandstärken, basierend auf dem Druckverfahren und den mechanischen Eigenschaften.Zwar verkürzen dünnere Wände die Bauzeit und senken die Kosten. Sie können allerdings auch zu empfindlichen Merkmalen, zu Lücken und oder gar fehlenden Teilen führen. Bedenken Sie daher bei der Wahl der Wandstärke vor allem die Geometrie und die spätere Anwendung des Bauteils.

Aushöhlen

Eine gute Möglichkeit, Material zu sparen und das Gewicht des Bauteils zu verringern ist, es auszuhöhlen. Die Methode kann allerdings die Gesamtfestigkeit beeinträchtigen. Es liegt allein im Ermessen des Konstrukteurs, welche Bereiche hohl und welche je nach Anwendung massiv ausfallen sollen.

Schichthöhe

Die Schichthöhe des Drucks ist das Mass für jede einzelne Schicht. Eine grössere Schichthöhe verursacht auf der Oberfläche Grate oder «Treppenstufen» und damit eine weniger glatte Oberfläche. Eine geringere Schichthöhe wiederum bringt zwar bessere Oberflächenqualität und hohe Präzision, führt aber zu einem höheren Preis. Auch verlängert sich die Zeit für den Bau des gesamten Teils.

Hilfsstrukturen

Diese stützen Teile des Modells während des Druckvorgangs. Allerdings müssen anschliessend die Hilfsstrukturen wieder entfernt werden, was zusätzlichen Aufwand und Kosten bedeutet. Auch wirkt sich die Menge des Stützmaterials auf den Preis aus, denn es wird zusätzlich nötig. Die Optimierung des Designs mit selbsttragenden Winkeln (normalerweise um 45 ° oder mehr) verbraucht weniger Stützmaterial. Bei SLS und MJF sind keine Hilfsstrukturen erforderlich, bei FDM schon.

Material

Die Art des Fertigungsmaterials spielt bei der Kostenbestimmung eine wichtige Rolle. Besonders günstig sind ein einfaches Prototyping-Fotopolymer wie Polyamid (PA) oder Epoxidharze. Deutlich teurer wird der Druck, wenn Sie höhere funktionale Anforderungen wie hohe Festigkeit, feines Oberflächenfinish oder Hitzebeständigkeit an das Bauteil haben.

Teure Harze wie hitzebeständiges Polycarbonat, das im Stereolithografie-Prozess (SLA) verwendet wird, liefern Hitze- und Korrosionsbeständigkeit. Erheblich günstiger sind Materialien wie Polyamid (PA), das bei HP Multi Jet Fusion und Fused Deposition Modeling verwendet wird. Sie sind sehr widerstandsfähig, leicht und anpassungsfähig an eine Vielzahl von Anwendungen. Es ist also wichtig, vorab genau die gewünschten Eigenschaften des Bauteils zu kennen, um dessen Preis realistisch einzuschätzen.

Nachbearbeitung

Je nach Anspruch an das Bauteil werden Nachbearbeitungsschritte nötig. Besitzt etwa die rohe Textur des Drucks nicht die für eine Anwendung nötige Optik, ist zusätzliches Polieren erforderlich. Solche Prozesse sind bei Thermoplasten und einigen Harzen üblich. Auch das Entfernen von Hilfsstrukturen und das Färben sind häufige Methoden der Nachbearbeitung. Nicht in allen Druckverfahren ist es möglich, das Bauteil schon während der Herstellung einzufärben. Grundsätzlich gibt es viele Möglichkeiten zur Nachbearbeitung und Verschönerung eines Bauteils. Diese treiben allerdings den Produktpreis in die Höhe.

Ein Vergleich günstiger 3D-Druckverfahren

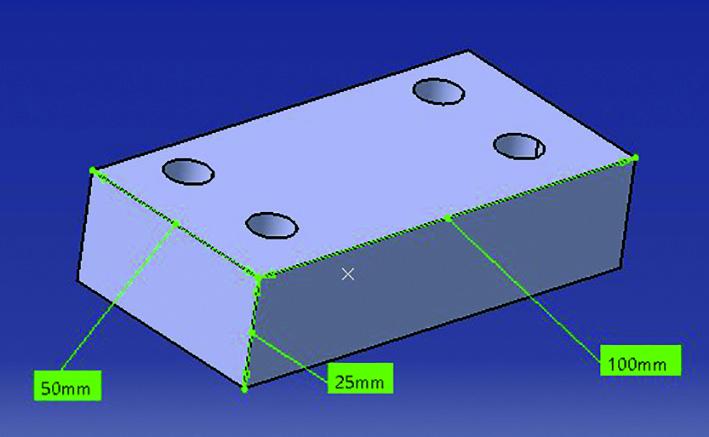

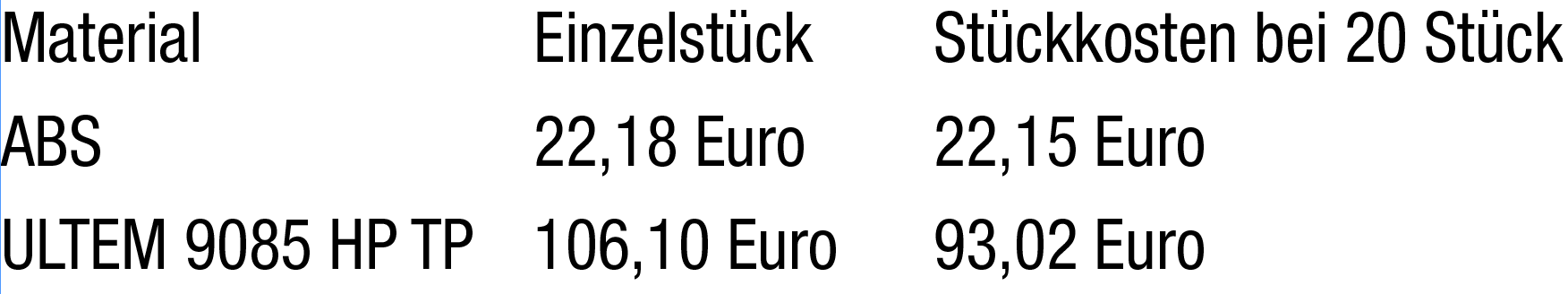

Wir haben drei Technologien betrachtet, mit denen Sie besonders günstige Bauteile drucken können: Fused Deposition Modeling (FDM), Selektives Lasersintern (SLS) und HP Multi Jet Fusion (MJF). Referenz ist das abgebildete Modell, dessen Druckkosten wir auch abhängig von der bestellten Menge vergleichen. Die Preisbeispiele stammen von der Sofortpreis-Maschine von Xometry. Diese findet automatisiert und auf Basis von mehr als 2000 registrierten Herstellern Angebote für spezifizierte Kundenanfragen. Die angegebenen Preise dienen lediglich einer unverbindlichen Orientierung, sie sind nicht tagesaktuell.

Fused Deposition Modeling (FDM)

Hier wird ein Produkt durch selektives Auftragen von geschmolzenem Material Schicht für Schicht aufgebaut. Zum Einsatz kommen thermoplastische Polymere, die als Filamente (dünne Drähte) vorliegen. Darunter fallen zum Beispiel ABS, Nylon, Polycarbonat, PEEK. Es lassen sich selbst grosse Stücke drucken, die nur wenig nachbearbeitet werden müssen. Zu den Nachteilen gehören Spuren nach Entfernen des Stützmaterials sowie ein geschichtetes Finish.

Wir haben zwei Thermoplaste verglichen. ABS ist ein günstiges und weit verbreitetes Material, ULTEM 9085 HP TP besitzt hohe mechanische Eigenschaften, wird aber nur selten eingesetzt.

Selektives Laser-Sintern (SLS)

Eines der beliebtesten 3D-Druckverfahren, weil damit hochpräzise und langlebige Teile gelingen. Sie eignen sich ausgezeichnet für die Endanwendung, die Produktion kleiner bis mittlerer Stückzahlen sowie für das Rapid Prototyping. Trotz hoher Detailqualität und perfekter Produktionswiederholbarkeit ist SLS eine der günstigsten Optionen für industrielle 3D-Druckdienste. Teile können selbst in grösseren Mengen ohne Anforderungen an eine Stützstruktur produziert werden. Verwendet werden thermoplastische Pulver wie PA 12 oder TP. Ein Nachteil ist die raue Oberfläche sowie der Verzug bei grossen Elementen.

Multi Jet Fusion (MJF)

Leistungsstarkes und kostengünstiges Druckverfahren, das hochpräzise und langlebige Teile mit hoher Geschwindigkeit produziert. MJF-Teile eignen sich hervorragend für den Endgebrauch, für die Produktion kleiner bis mittlerer Stückzahlen, für das Rapid Prototyping oder als Überbrückungsprozess zum Spritzguss. Eingesetzt werden thermoplastische Pulver wie PA 11, PA 12 oder TPU. Grosse Designfreiheit, weil keine Stützen nötig sind. Nachteilig wirkt sich zum Beispiel die raue Oberfläche aus.

INFOS | KONTAKT

Xometry Europe GmbH

Ada-Lovelace-Strasse 9

D-85521 Ottobrunn

T +49 (0)89 3803 4818

www.xometry.eu

info@xometry.eu

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com