Sindex, Bern

Treffpunkt der Schweizer Technologiebranche

2. bis 4. September

www.sindex.ch

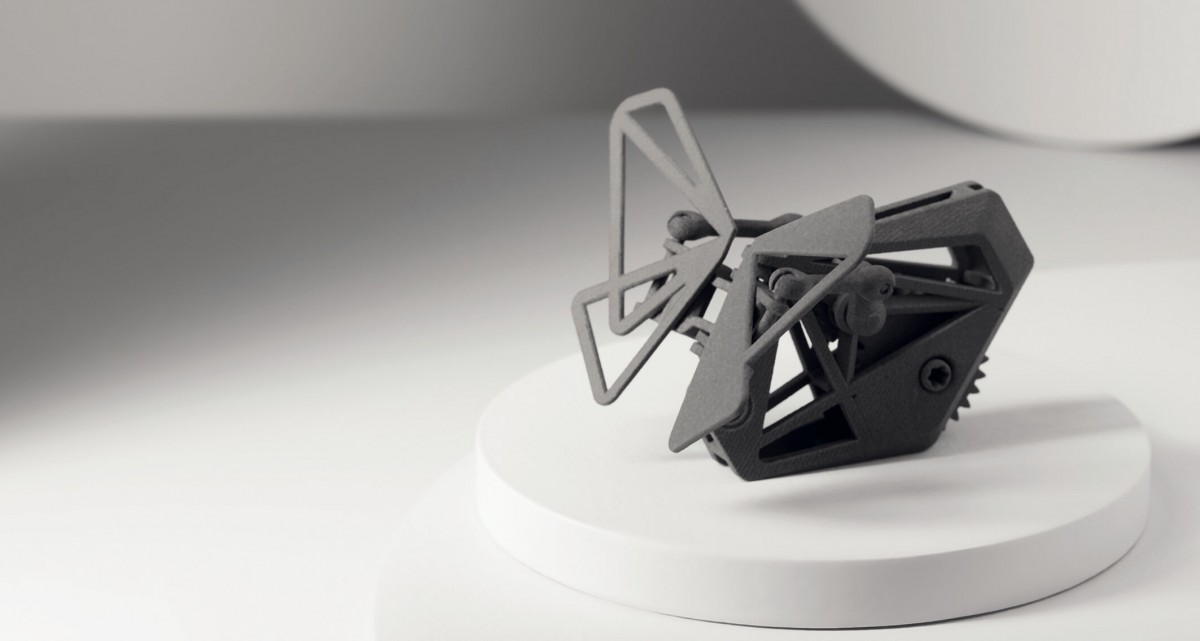

Bilder: Formlabs

Die SLS-Technologie ist schon seit Langem in der Lage, starke, funktionale Prototypen und Endprodukte zu drucken. Durch die hohen Kosten und komplexen Arbeitsabläufe war sie in der Vergangenheit jedoch auf einige wenige Unternehmen beschränkt.

Formlabs bietet den weltweit ersten industriellen selektiven Lasersinter-Benchtop-3D-Drucker (SLS) an. Der Fuse 1 ermöglicht es Ingenieurinnen und Ingenieuren, Produktdesignern und Herstellern auf allen Ebenen, die Produktentwicklung, die Hybridfertigung und die Endproduktion neu zu denken. Darüber hinaus präsentiert das Unternehmen Fuse Sift, ein Nachbearbeitungssystem für den Fuse 1, und Nylon 12, das erste Pulvermaterial von Formlabs für den Fuse 1, um Anwenderinnen und Anwender einen unkomplizierten, durchgängigen SLS-Workflow zu bieten.

Die additive Fertigungsindustrie neu definiert

Der Fuse 1 und der Fuse Sift verbessern die Vorteile, die SLS bietet, und machen die Technologie rentabel sowie durch ihre Benutzerfreundlichkeit für Unternehmen aller Grössen und Arten attraktiv. «Der Form 1 hat vor zehn Jahren den Stereolithographie (SLA)-Druck für die additive Fertigungsindustrie neu definiert. Der Fuse 1 bringt nun den gleichen Standard an Zuverlässigkeit und Zugänglichkeit, den Form-labs-Kunden vom industriellen 3D-Druck erwarten», sagt Max Lobovsky, CEO und Formlabs-Mitbegründer. «SLS-3D-Druck sollte nicht von einem hohen Budget abhängen. Er sollte für alle Unternehmen verfügbar sein – vom Startup bis zum grossen Hersteller –, die von der Designfreiheit und der hohen Produktivität profitieren können, die der SLS-3D-Druck bietet.»

Der Fuse 1 ermöglicht es Formlabs, den Markt für industriellen 3D-Druck erheblich zu erweitern und gleichzeitig einem völlig neuen Kund:innenkreis einen produktionsreifen 3D-Druck anzubieten. Das komplette End-to-end SLS-Drucksystem von Formlabs senkt die Herausforderungen bei der Herstellung starker, funktionaler Teile und minimiert gleichzeitig die Kosten. So werden Unternehmen gleichzeitig weniger abhängig von teuren und langsamen externen Lösungen.

Individuell gestalten

«In der Automobilbranche ist es wichtig, die höchstmögliche Qualität zum bestmöglichen Preis zu liefern. Momentan kann alles unter 10’000 Teilen pro Jahr in SLS-Verfahren gedruckt werden», sagt Christian Kleylein, Technologe für AM-Polymer-Serienfertigung bei Brose. «Mit dem Fuse 1 haben wir ein sehr leistungsfähiges Produkt zu einem wettbewerbsfähigen Preis.»

«Wir haben bisher mit einem externen Dienstleister für Spritzguss gearbeitet, um junge und ältere Patientinnen und Patienten mit prothetischen Fingern zu versorgen. So helfen wir ihnen dabei, sowohl ihre Mobilität zu verbessern als auch die Funktionalität zu erhöhen. Dieser Prozess war extrem langsam und erlaubte keinerlei Personalisierung, die jedoch für jeden Patienten erforderlich ist», erklärt Matthew Mikosz, Gründer von Partial Hand Solutions und Fuse 1 Beta-Nutzer. «Der Fuse 1 gibt uns die Designfreiheit, die wir brauchen, um unsere Prothesen wirklich individuell zu gestalten. Wir erhalten damit zudem eine hohe Produktivität und den entsprechenden Durchsatz, der notwendig ist, um unsere Produkte schnell für unsere Patientinnen und Patienten bereitzustellen.»

Nach sieben Jahren Entwicklungszeit ist es Formlabs gelungen, diese leistungsstarke Technologie zu einem erschwinglichen Preis auf den Markt zu bringen, ohne Kompromisse bei der Qualität einzugehen. Der Fuse 1 ermöglicht es Anwenderinnen und Anwendern, die Kontrolle über ihren gesamten Produktentwicklungsprozess zu übernehmen: von der Iteration ihres ersten Konzeptdesigns bis hin zur Herstellung einsatzbereiter Produkte in produktionsreifem Nylon.

Merkmale des Fuse 1

INFOS | KONTAKT

3D-MODEL AG

Marmorgasse 9

CH-8004 Zürich

T +41 (0)43 243 90 36

www.3d-model.ch

info@3d-model.ch

DIM3NSIONS GmbH

Moosmatt 23

CH-8905 Arni

T +41 (0)44 521 63 13

www.dim3nsions.ch

info@dim3nsions.ch

Branchentreffpunkt für Medizintechnikunternehmen

9. und 10. September

www.medtech-expo.ch

Die Fachmesse für Industrieautomation

10. und 11. September

www.automation-wetzlar.de

Weltleitmesse für Fügen, Trennen, Beschichten

15. bis 19. September

www.schweissen-schneiden.com